近年来涂装技术发展迅速,但仍有相当比例的落后工艺存在,安全防护技术已取得长足进步,但整体安全防护水平亟需提升。涂装对职业健康的潜在危害,应当给予高度关注,并采取必要的措施和手段加以防范。以往人们对涂装废气给环境带来的危害认识较为薄弱,处理废气的技术和手段相对滞后,由于设备的高昂购置和维护成本等因素,通常会简单处理或者直接排放涂装废气,导致空气受到严重污染,严重危及人们的健康。暴露在大量有毒的有机废气中时间过长,会对神经、皮肤、身体器官造成危害,导致身体残疾、身体畸形,甚至癌变。因此,各国纷纷颁布了相关法律法规,对废气中的有害物质和气体排放进行了限制,其中,我国在1994 年实施的《恶臭污染物排放标准》,明确规定了恶臭污染物的排放限值以及对相关气体浓度的限制。另外,我国在1996 年颁布了《大气污染综合排放标准》,实施了对苯、甲苯、二甲苯等33 种污染物排放值的限定,特别是对挥发性有机溶剂(VOCs)进行了重点限制。近年来,随着环保意识的提高和加强,国家和地方不断完善和加强环保法规,监管力度也在逐渐加强。

钣金涂装概述

钣金加工是指金属板材或型材经过冷加工或热加工工艺,包括切割、折弯、冲孔、成形等工序,最终制成所需形状和尺寸的零件或构件的过程。这些零件被广泛应用于机械、电子、通讯、汽车、建筑、家电等行业。

⑴钣金零件加工在各个行业中发挥着重要作用。随着科技的不断进步,各行各业都广泛应用钣金零部件这一关键元素。

⑵产品的使用寿命和性能直接受制于钣金工艺的加工质量。产品使用时,钣金件经常承受各种受力和环境条件,钣金工艺的好坏直接决定了产品的性能。

⑶钣金加工工艺已经发展到可以加工复杂零部件的程度。通过钣金加工可以制造各种形状的零件,以适应不同行业对质量和生产成本的需求。

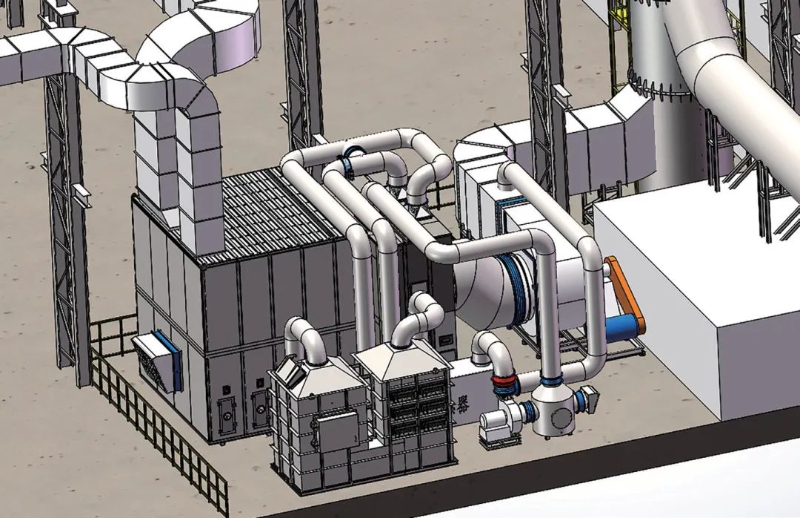

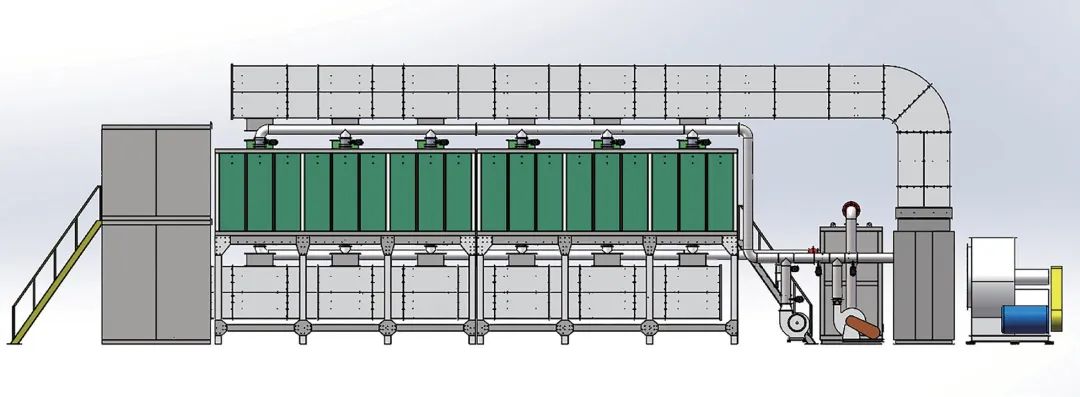

在钣金生产过程中,涂装是一个至关重要但废气排放最多的环节。涂装在钣金产品的外表面处理和美化方面起着至关重要的作用,这种技术手段广泛应用于各行各业。虽然涂装行业在控制和减缓危害方面取得了一定进展,但仍然面临着严峻的社会和职业危害,火灾等事故风险严重,环境污染状况依旧令人担忧。现在,几乎所有的钣金厂在新建涂装工艺生产线时都同时设计规划了废气处理设备,如图1 所示,同时,过去未设置废气处理设备的涂装线也在逐步新增和改造,并要求废气经过处理后达到排放标准。在应对涂装废气处理方面,各厂商根据自身状况和工艺采用各种处理措施,其效果和成本也各有千秋,但与之前相比,改善和提升是显而易见的。

图1 沸石转轮+CO 废气处理设备

喷漆室(房)排气量测定

为了保证涂装车间的安全并将危害降至最低水平,废气收集的效率至关重要。废气收集效率的提高使得喷漆室(房)内空气流动更快,大大减少废气对作业人员的危害。密闭的喷漆室(房)废气集中,内部设有水帘柜或干式漆雾柜作为初步处理措施,在机械通风的帮助下,喷漆室(房)能够保持微弱的负压状态,有效阻止漆雾泄漏,并及时引入新鲜空气,为了维持微负压状态,需要合理控制废气排放量。如果排放量过大,就会浪费油漆并增加排放量,有可能对作业人员和设备造成伤害,负压过度;如果排放量过小,废气无法排出,作业人员的健康就得不到保障,废气会从喷漆室(房)缝隙泄漏,危及周边区域的工作和生活。

计算废气排放量一般有两种方法,即截面风速法和整体换气法。

通常,侧吸式喷漆室(房)会采用截面风速法计算废气排放量:废气排放量=截面宽度×截面高度×过滤风速(0.5m/s)×3600,这里的截面是指喷漆柜的开口尺寸。按照计算的废气排放量排放废气就能符合喷漆柜边缘(距离开口边缘100mm 处)风速为0.35m/s的要求。以一个开口尺寸为2.5m×2m的喷漆柜为例,其废气排放量为:2.5×2×0.5×3600=9000m3/h,即所需的排风量为9000m3/h。

整体换气法是通过每小时更换喷漆室(房)的空气来计算废气排放量,通常适用于地吸式喷漆室(房)。通常,针对大型工件或喷漆点较少的工况(如汽修厂的修补漆作业),喷漆室(房)要求的最低换气次数为60 次/小时,在某些工况下,需要按照90次/小时计算,有时甚至需要按照120 次/小时计算。如一个长度为10m,宽度为4m,高度为4m 的喷漆室,它的排风量是:10×4×4×60=9600m3/h,即废气排放量为9600m3/h。

需要注意的是,当喷漆室(房)内安装了压风机时,无论采用何种计算方法,排气量都应大于压风机的风量。

废气处理设备选择

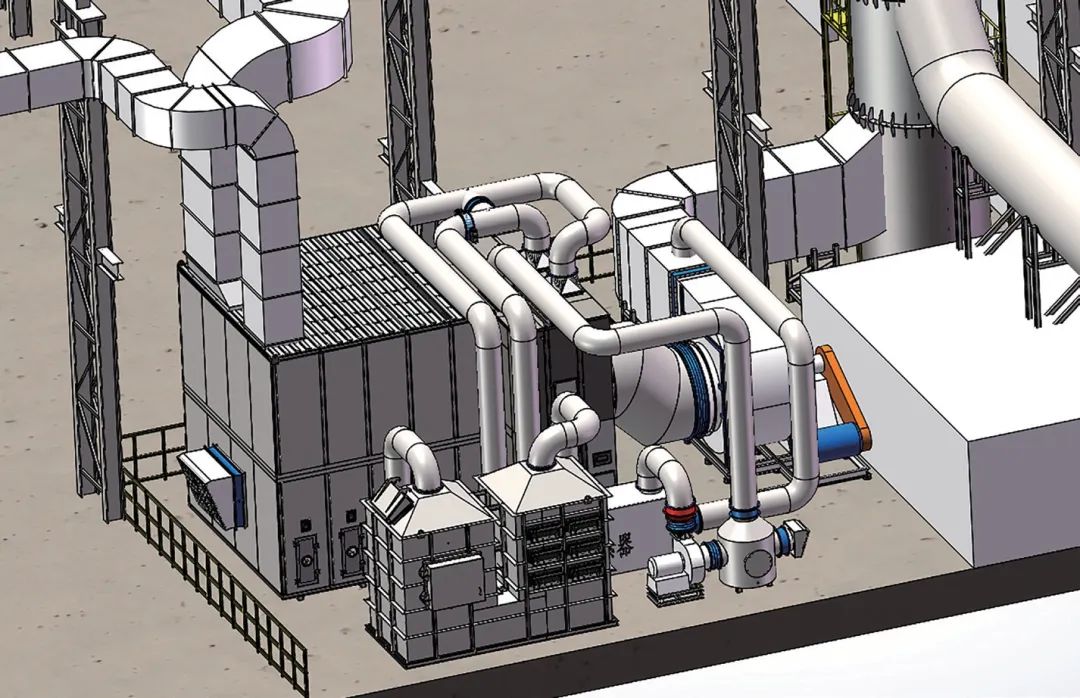

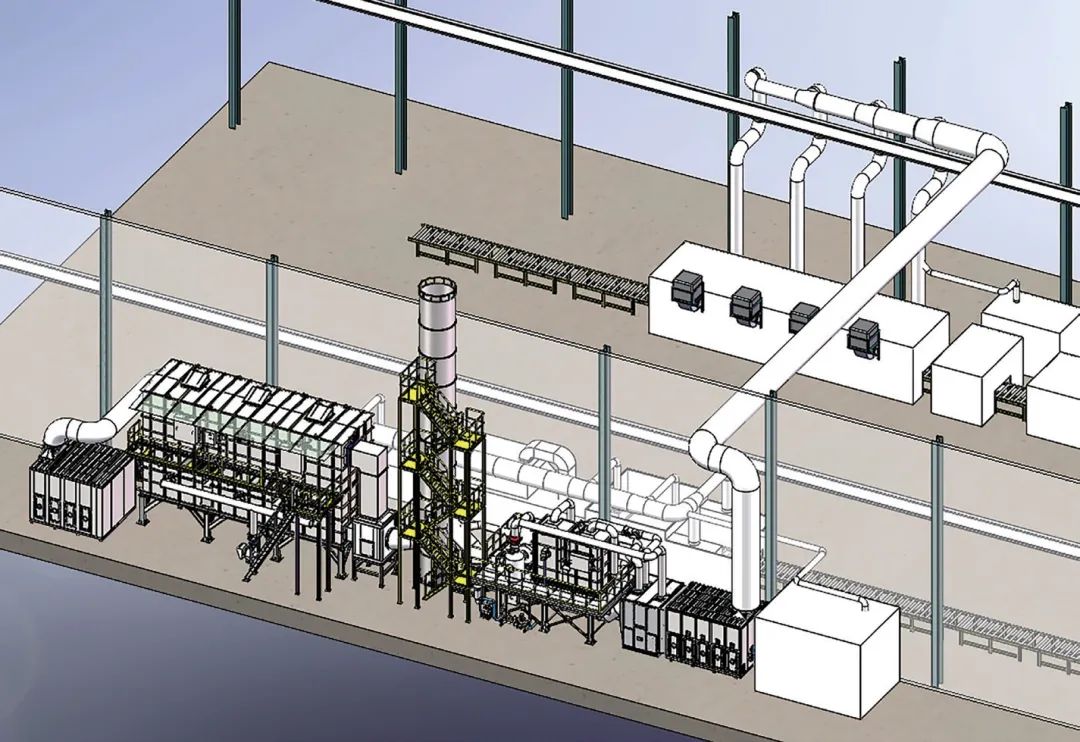

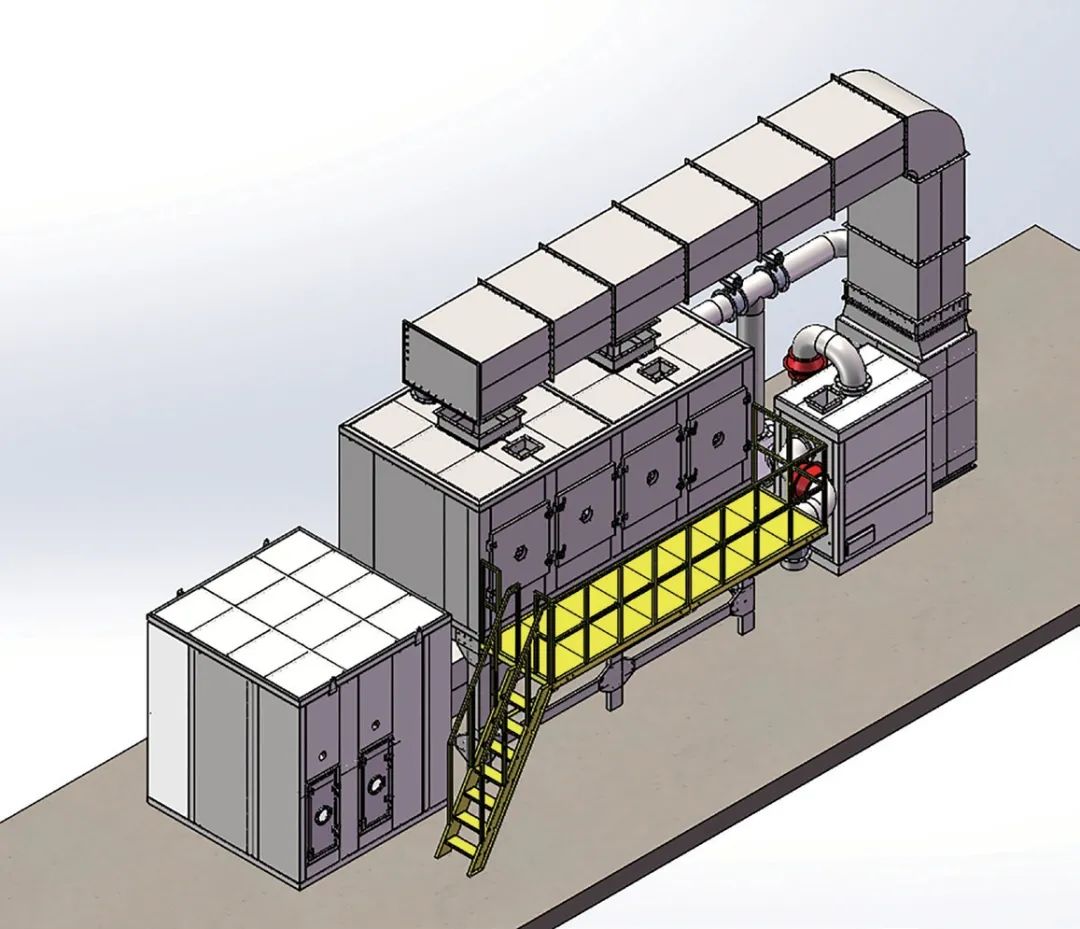

对于喷漆而言,在处理废气时可以选择不同的设备,包括蓄热式废气焚烧设备(RTO)、蓄热式催化氧化设备(RCO)和沸石(分子筛)转轮/转筒+蓄热式废气焚烧设备(图2)、活性炭吸附/脱附+催化氧化(CO)设备(图3、图4)等,具体的选择取决于具体的工况,并没有一种设备是普遍适用的。

图2 沸石转轮+RTO 废气处理设备

图3 活性炭3 吸附1 脱附+CO 废气处理设备

图4 活性炭4 吸附1 脱附+CO 废气处理设备

一般来讲氟碳漆、UV 漆、含苯乙烯的油漆,不应该投入沸石转轮。根据经验,建议在废气浓度超过800mg 后,不要选择沸石转轮吸附浓缩或活性炭吸附浓缩方法。应根据浓度不超过气体爆炸下限25%的约束,对废气浓度为800mg 的情况进行考虑,允许最多浓缩8 倍,超过这个比例就存在爆炸风险。不论是活性炭还是沸石,吸附、脱附和冷却都需要相应的时间,而过长的压缩时间则可能导致排放指标不合格,或者提前报废吸附材料。

在安全方面,水喷淋并非用于灭火,其作用在于降低吸附材料的温度。出于吸附过程中的放热特性,各种材料的最佳吸附温度通常在35℃左右,超过40℃时吸附效率开始下降,到60℃时基本不再吸附,因此即使只使用活性炭箱,也应该配备温度传感器和降温设备。

在遏制火源方面,氮气才是真正有效的,一旦活性炭燃烧起来,迅速注入碳箱中的氮气,以降低氧气含量,从而有效扑灭火势。采用热氮气脱附或氮气伴随某些特殊气体,具有良好的安全性。

与活性炭有所不同,沸石吸附设备内的火焰起源于沸石吸附材料内部。沸石不仅是吸附剂,还具有催化作用。当沸石处于脱附状态停机时,有机物没有被完全去除,就可能导致火灾。为了避免沸石吸附装置发生异常停机时引发焖燃,必须向吸附材料或脱附区域注入氮气。

烘干废气处理

不建议将烘干废气引入吸附装置,首要考虑的是温度问题,其次废气烘干后其浓度也较高。有些工艺会在冷却后与喷漆室的废气一同送入吸附装置,这种做法显然是错误的,因为降温是一种不经济的做法,降温所需的能量消耗比升温更大,而且降温并非喷淋塔或气旋塔可以实现的。

根据常规操作,烘干后的废气直接送入焚烧设备,如果废气浓度超过1000mg/m3,温度为80℃,选择RTO 焚烧时可以省去天然气的使用。在使用CO 的情况下,可以进一步降低初始温度要求。废气中的一部分经过烘干后含有大量油脂,需先通过电捕焦油器捕集油脂,再送入RTO 或CO 焚烧。

安全运行,法规保证

保障安全是各项生产活动的前提条件,是企业生产的首要任务,必须始终在规定条件下进行生产,以保障从业人员和周边人员的身体健康与财产安全,确保设备和设施不受损害,环境不受破坏。我国历来十分重视安全生产工作,反复强调了发展与安全要统筹考虑。早在2002 年,我国就颁布和实施了《中华人民共和国安全生产法》,它是我国安全生产领域的一部全面而基础的法律。该法为安全生产提供了法律支持,规定了各级政府机关、各行业生产经营单位和相关中介组织的安全生产责任、权利和义务。国家为推动涂装和环保领域的发展,制定了许多相关规范和标准,具体包括:

GB 7691—2003 《涂装作业安全规程 安全管理通则》;

GB 14444—2006 《涂装作业安全规程 喷漆室安全技术规定》;

GB 20101—2006 《涂装作业安全规程 有机废气净化装置安全技术规定》;

GB 12367—2006 《涂装作业安全规程 静电喷漆工艺安全》;

GB 12942—2006 《涂装作业安全规程 有限空间作业安全技术要求》;

GB 14443—2007 《涂装作业安全规程 涂层烘干室安全技术规定》;

GB 14773—2007 《涂装作业安全规程 静电喷枪及其辅助装置安全技术条件》;

GB 17750—2012 《涂装作业安全规程 浸涂工艺安全》;

GB 7692—2012 《涂装作业安全规程 涂漆前处理工艺安全及其通风净化》;

GB 15607—2023 《涂装作业安全规程 粉末静电喷涂工艺安全》;

GB 6514—2023 《涂装作业安全规程 涂漆工艺安全及其通风净化》。

除了国家标准,各地还出台的一些地方性的标准、规范、办法。具体的安全规范和操作指南可根据不同地区、行业和特定作业环境的要求进行调整,可参考相关法规、标准以及涂装设备和材料制造商提供的说明。根据要求环保治理工艺需要经过有资格的HAZOP 主席组织进行安全分析,构建风险识别等安全防范措施。