本文采用Dynaform 软件对边梁内板成形过程进行了有限元模拟。研究了一模一件和一模两件成形工艺对边梁内板成形效果的差异和优劣。从减薄率和起皱等成形缺陷的角度分析了冲压方向、工艺补充、压边力等工艺条件对成形效果的影响趋势。结果表明:合适的冲压方向和凹模圆角半径能够改善边梁内板成形效果,避免产生破裂;通过增大压边力或添加拉延筋能够显著降低起皱和成形不足程度;采用一模两件成形工艺时,边梁内板减薄率和起皱程度明显较低,生产效率约为一模一件工艺的1.5 倍。

汽车覆盖件是一种典型的拉延件,具有结构复杂、尺寸大、表面成形质量要求高等特点。工艺参数和模具设计等对拉延件的成形质量起到决定性作用。早期主要是通过试模来逐步修改模具结构和工艺参数,此过程完全依赖于设计人员的工作经验,人为因素影响大,生产周期长、效率低。目前,往往是采用有限元模拟的方法来评估工艺方案的可行性,以获得最优的工艺方案。该方法大大提高了研发效率,缩短生产周期,降低生产成本。

本文基于Dynaform 有限元软件,研究了B410LA冷轧钢汽车边梁内板成形工艺,分析了工艺参数、模具结构等对边梁内板成形质量的影响规律。通过对比一模一件和一模两件成形结果,分析了一模两件在实际生产中的优势。根据成形缺陷,给出了相应的解决方法,并获得了成形质量优异的拉延件,对实际生产具有一定的指导意义。

模型建立

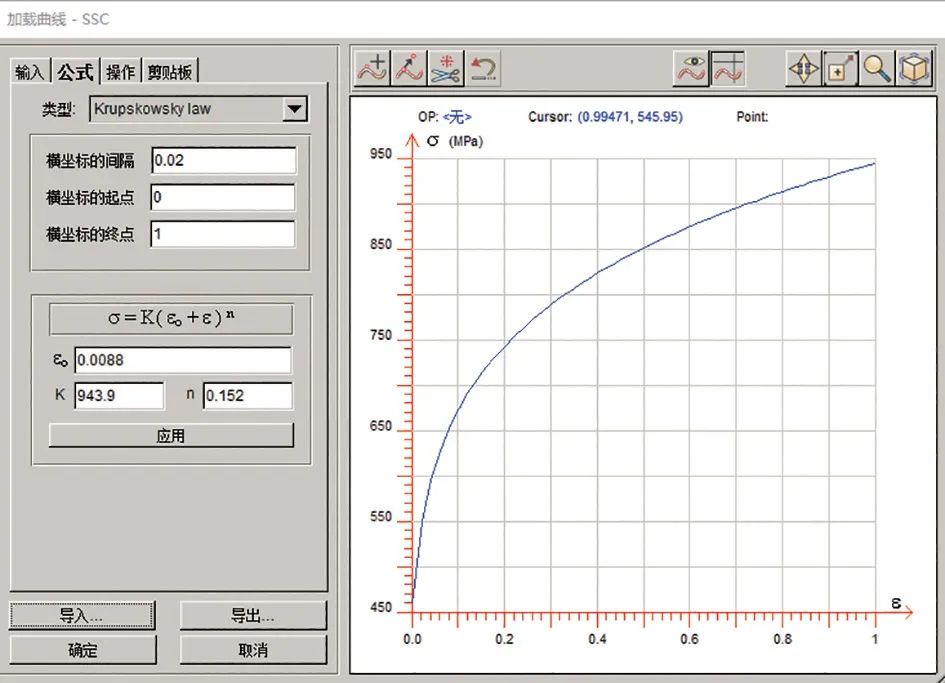

采用三维建模软件对边梁内板零件进行修补孔洞等处理,将处理好的边梁内板拉延件模型导入Dynaform 有限元模拟软件。边梁内板材料为B410LA冷轧钢,模型中采用Barlat's-3Parameter Plasticity参数模型,本构方程为:σ=943.9(0.0088+ε)0.152MPa,加载曲线如图1 所示。

图1 B410L 冷轧钢加载曲线

结果与讨论

一模一件成形

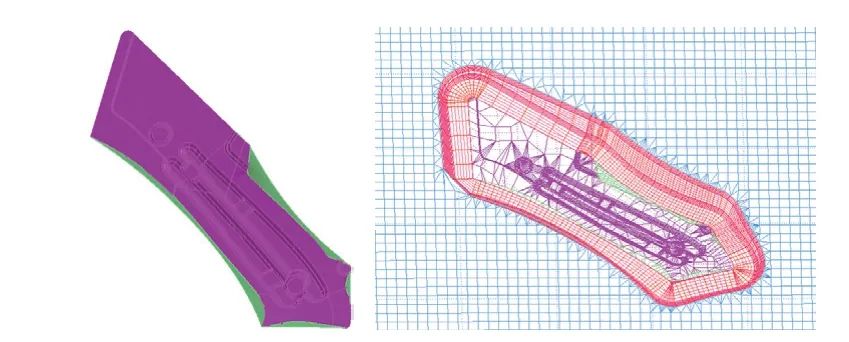

结果根据零件几何图形(图2)可知,可选择两个冲压方向进行拉延成形,分别用A 和B 表示。结合A和B 两个冲压方向后续将要建立的工艺补充面,能够预测A 向两端位置拉延深度较大,在该位置形成的工艺补充面曲率较大,易产生缺陷。

图2 边梁内板几何图形

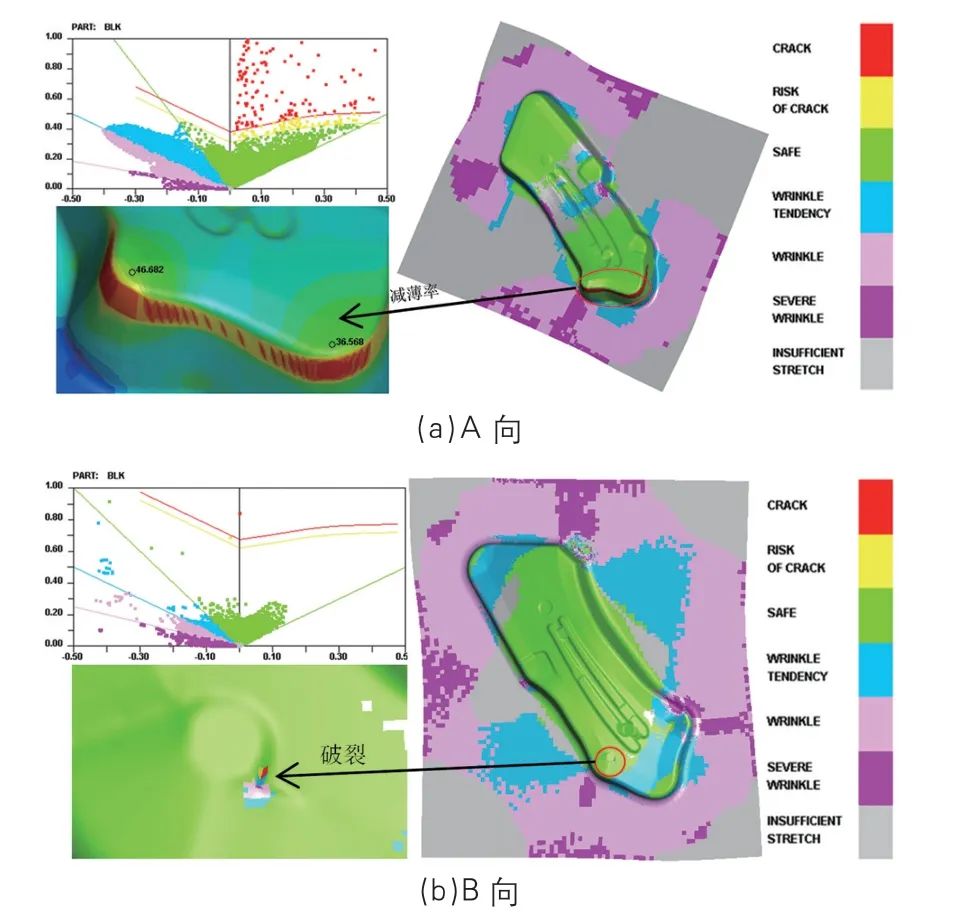

图3 为选用不同冲压方向,压边力为20t 的成形极限图。结果表明A 向边梁内板出现破裂,虽然破裂位置为工艺补充面,但这也必将伴随着附近边梁内板减薄率较高。B 向(图3b)边梁内板成形结果明显优于A 向(图3a)。但边梁内板边缘位置几何结构复杂,具有尖角,出现了破裂。

图3 一模一件工艺不同冲压方向成形极限图

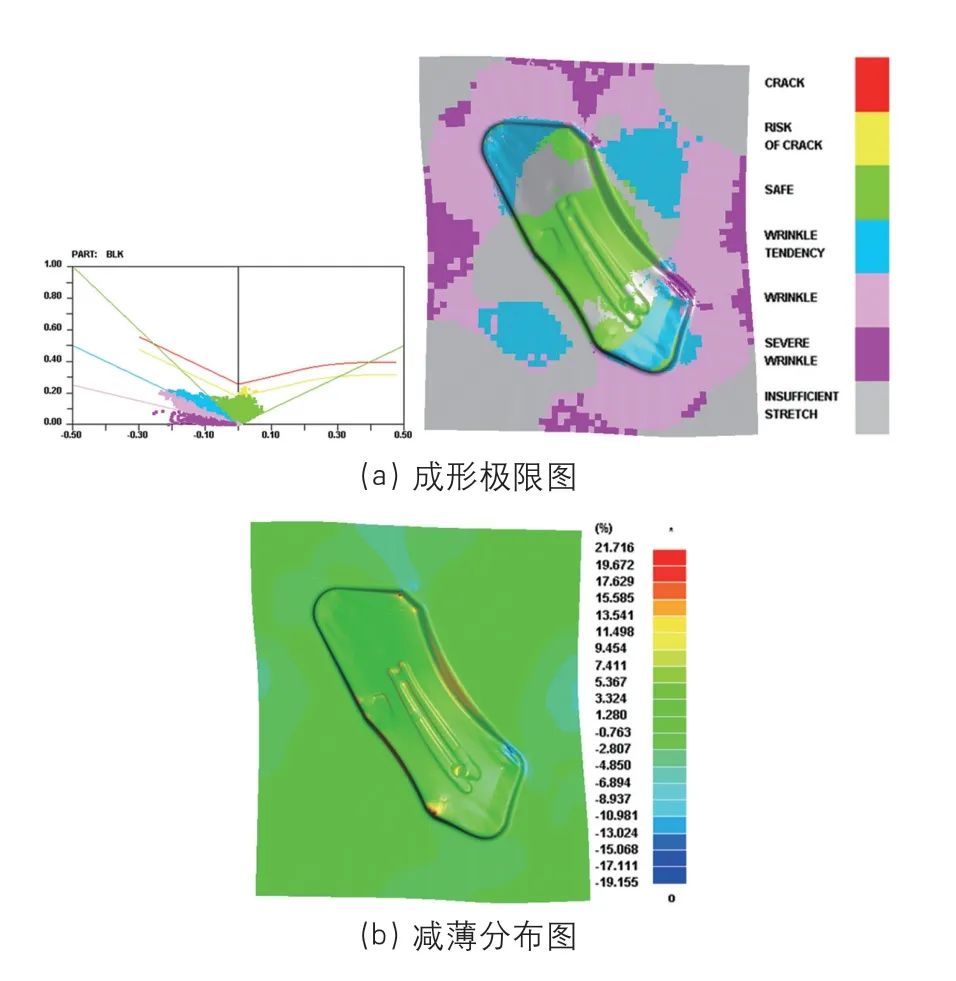

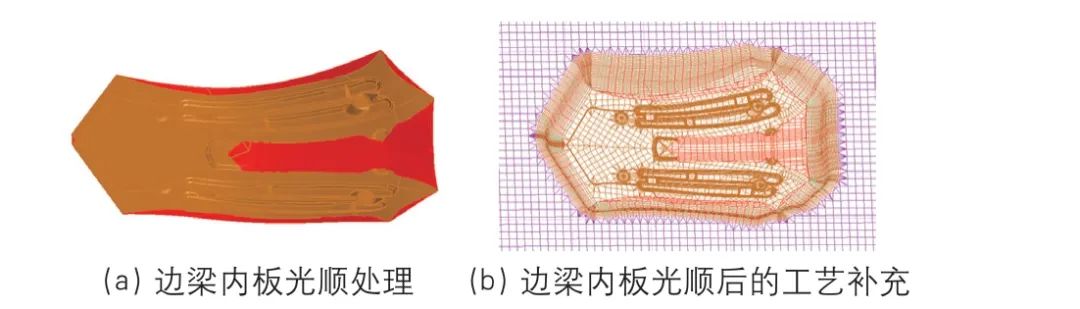

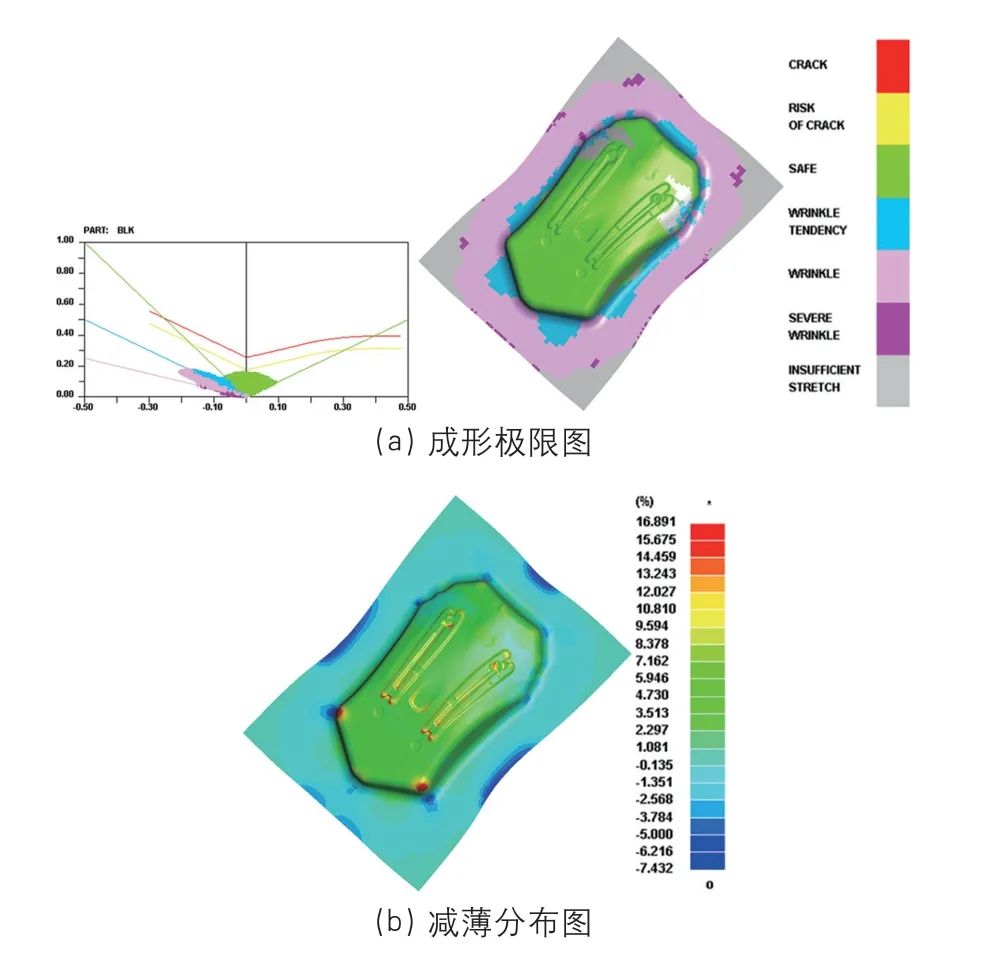

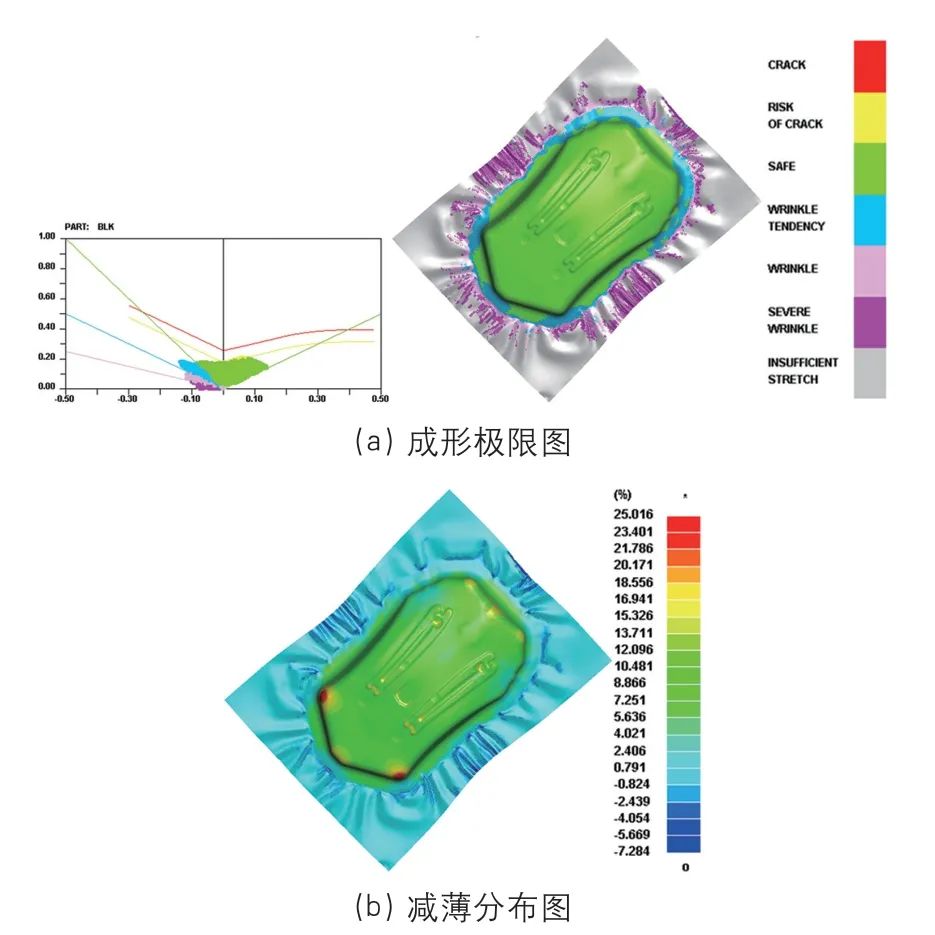

考虑到上述问题,这里对边梁内板进行边界光顺(图4),并采用B 向进行拉延成形,结果如图5 所示。根据图5a 可知,边梁内板成形结果有了较大改善,无破裂现象,边梁内板表面存在少量成形不足和起皱趋势。根据图5b 可知拉延件整体最大减薄率约21.7%。

图4 边梁内板边界光滑处理

图5 B 向拉延成形结果

一模两件成形结果

考虑到生产效率和经济效益的问题,采用一模两件成形工艺进行有限元模拟,边梁内板预处理模型如图6a、图6b 所示。

图6 边梁内板一模两件工艺预处理

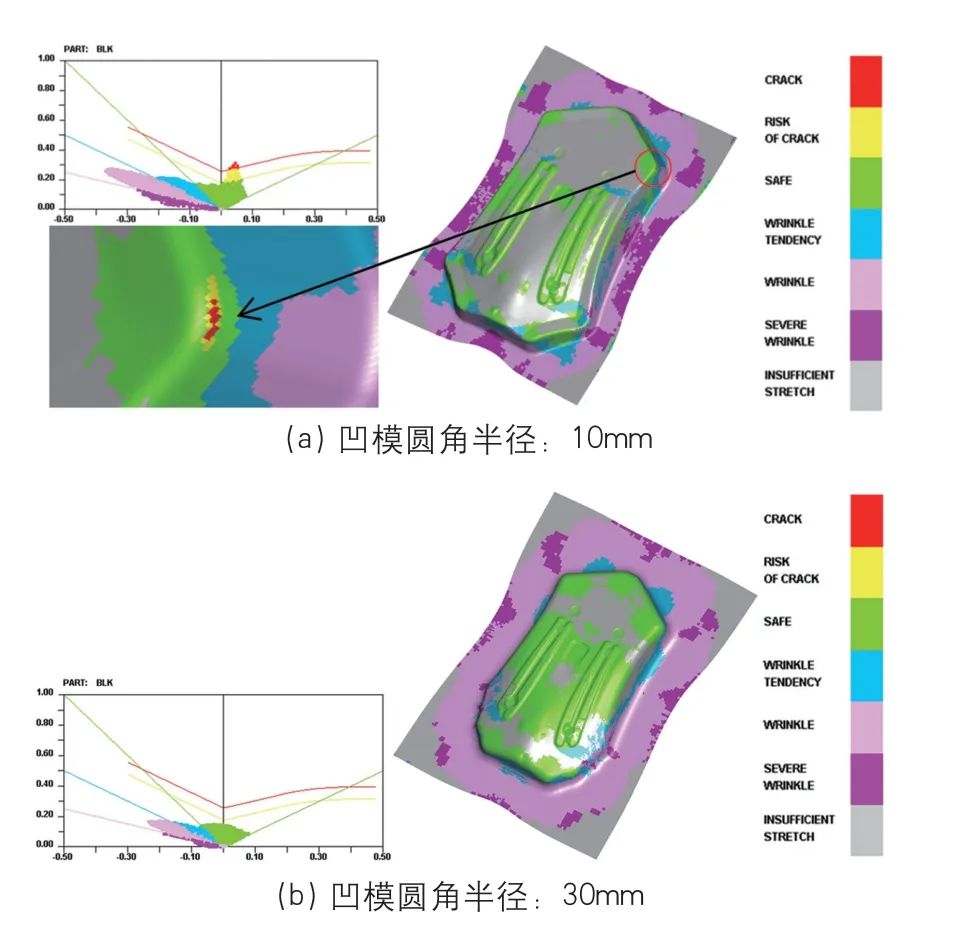

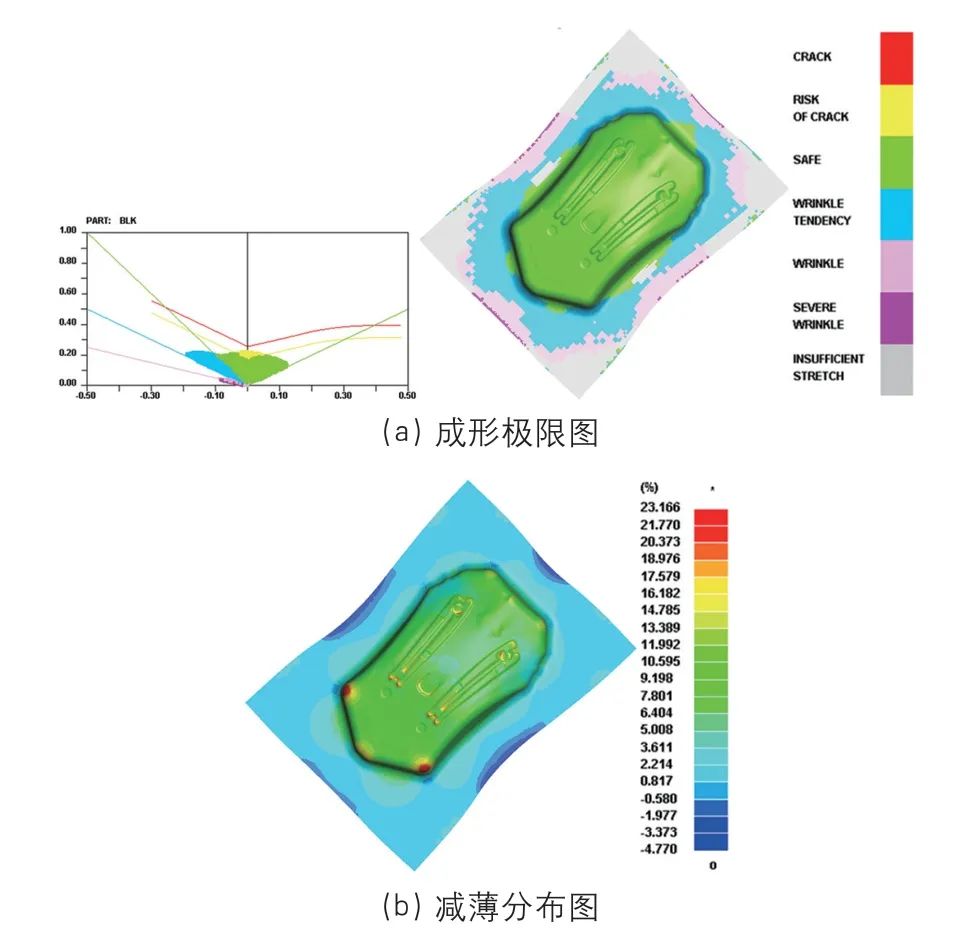

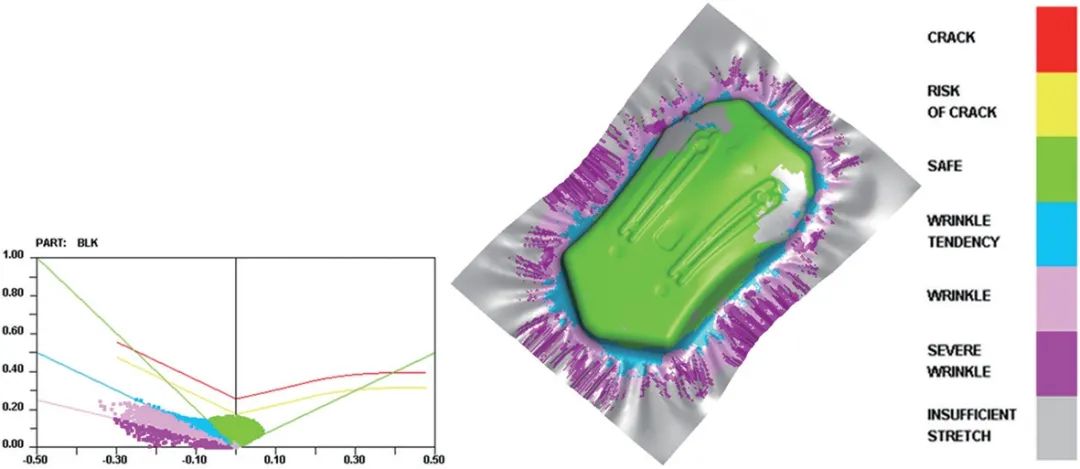

研究不同凹模圆角半径对拉延成形效果的影响。如图7 所示,当凹模圆角半径为10mm 时(图7a),边梁内板出现了破裂。当凹模圆角半径增大到30mm时(图7b),边梁内板成形效果得到明显改善,但边梁内板表面存在拉延不充分。对于该缺陷的解决方法一般有增大压边力,添加拉延筋或增大摩擦。但由于在实际生产过程中摩擦系数不易控制,因此后续仅对压边力和拉延筋进行优化调整。

图7 不同凹模圆角半径拉延成形极限图

压边力的影响:采用100t 和300t 压边力进行有限元模拟,结果如图8 和图9 所示。当压边力为100t时,边梁内板表面仍然存在少量拉延不充分。当压边力为300t 时,边梁内板表面成形效果良好。根据图9(b)可知,边梁内板减薄率较高,且300t 压边力已远超常规拉延载荷,对设备要求较高。因此后续将采用拉延筋的方式进行优化模拟。

图8 压边力为100t 拉延成形结果

图9 压边力为300t 拉延成形结果

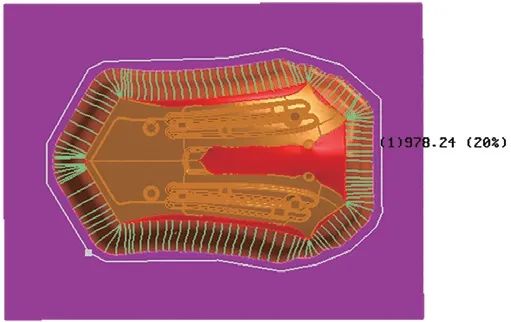

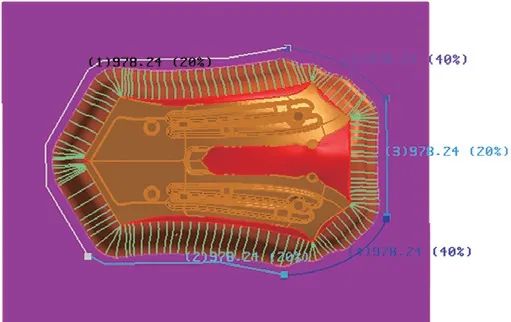

拉延筋的影响:在凹模表面建立拉延筋如图10所示。采用拉延筋阻力分别为978.24×20%N/mm 和978.24×40%N/mm,压边力为20t,模拟结果如图11和图12 所示。当拉延筋阻力为978.24×20%N/mm时,边梁内板表面仍然存在拉延不充分。当拉延筋阻力为978.24×40%N/mm时,边梁内板表面成形良好,但减薄率较高。因此下面将通过多段拉延筋来进行有限元模拟。

图10 拉延筋设置方式

图11 拉延筋阻力为978.24×20%N/mm 时的成形极限图

图12 拉延筋阻力为978.24×40%N/mm 时的成形结果

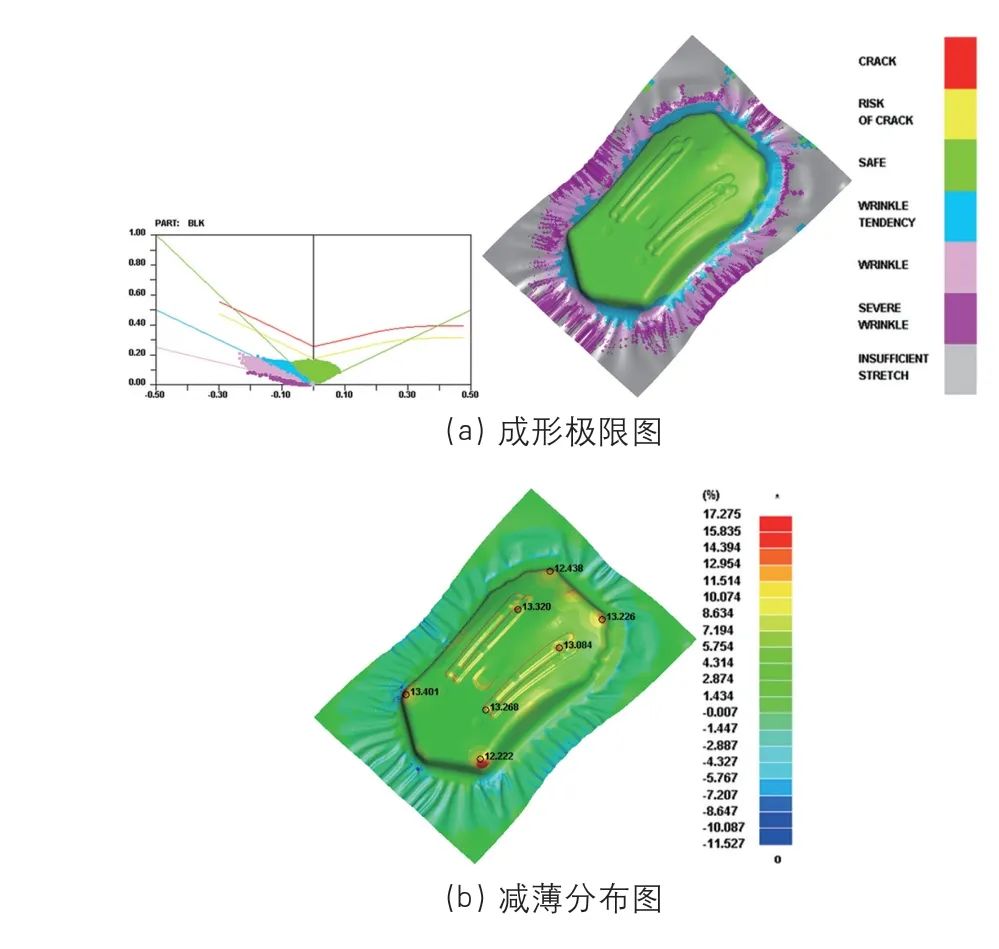

拉延筋采用多段形式,将易产生拉延不充分的位置拉延筋阻力设置为978.24×40%N/mm,其他位置设置为978.24×20%N/mm,如图13 所示。并采用30t 压边力进行有限元模拟,结果如图14 所示。边梁内板表面成形效果良好,无起皱,拉延不充分等缺陷,且减薄率较低,最大约为13.3%,明显优于一模一件成形。

图13 拉延筋优化设置方式

图14 优化后的模型仿真结果

一模两件与一模一件工艺对比

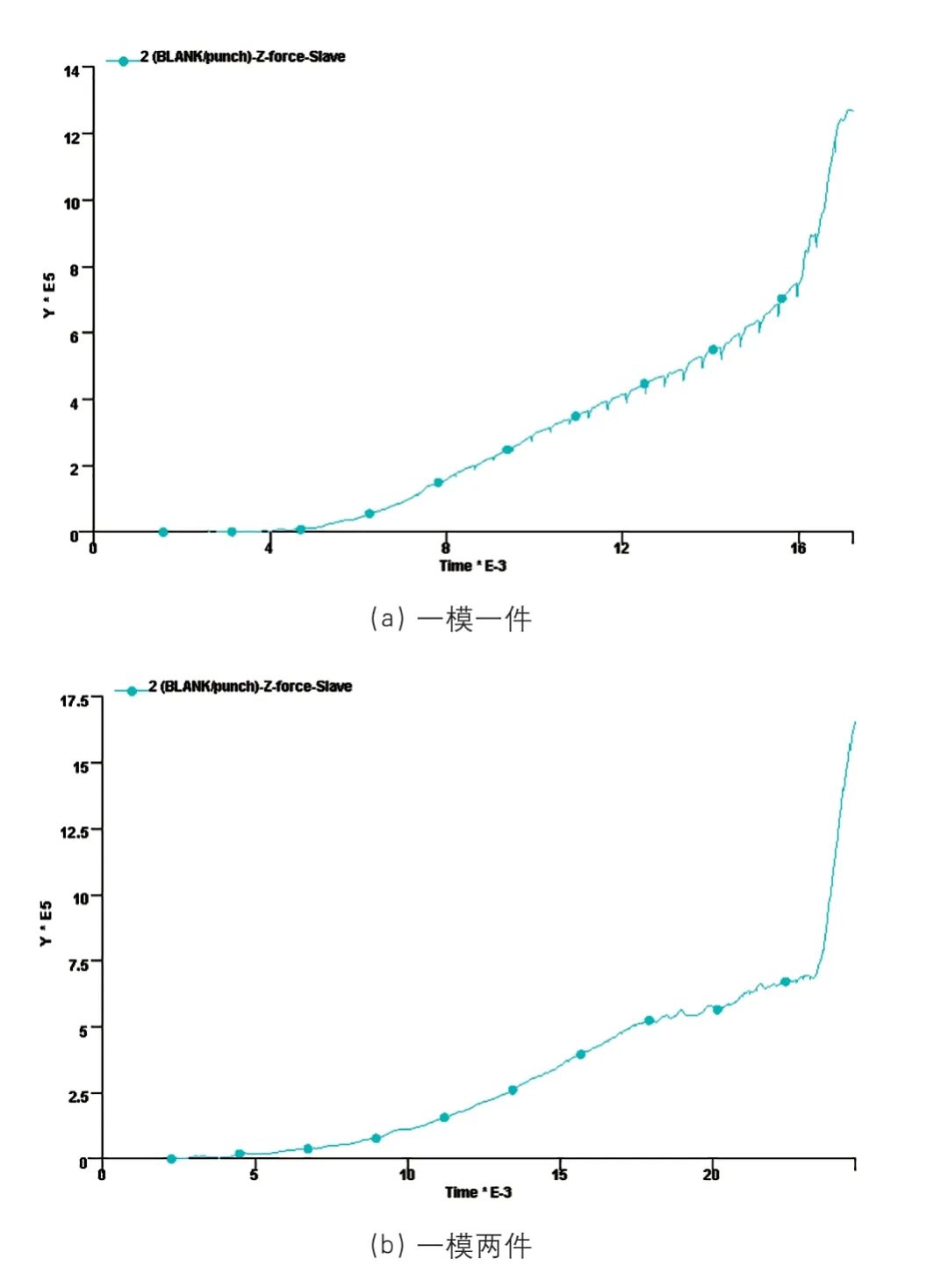

一模两件等效拉延深度小于一模一件,拉延成形质量较好;一模两件日产量约为一模一件的1.5 倍,显著提高了生产效率。一模两件工艺降低了冲床的使用频率,减少了冲次费用,降低生产成本;采用一模两件工艺时,增大了对设备吨位的要求,因此需要结合设备吨位来优化生产工艺。根据有限元模拟结果可知,一模两件工艺成形载荷明显高于一模一件,如图15 所示。

图15 拉延成形加载载荷-压边力30t

结论

⑴冲压方向的不同主要会影响到边缘圆弧曲率,大的圆弧曲率易导致板料拉裂。

⑵对于边梁内板边缘具有尖角等复杂形状的位置,需要对其进行光顺,以获得成形质量良好的边梁内板。

⑶相对于一模一件,一模两件形式生产的拉延件等效拉延深度较小,拉延件整体减薄率下降,最大减薄率约为13.3%。通过建立合适的拉延筋及相匹配的压边力能够获得成形质量优异的拉延件。

⑷一模两件工艺的日产量约为一模一件的1.5倍,显著提高了生产效率。