由矿物铸件制成的切削机床床身相对于铸铁和钢架具有两个特定的优势:由于混凝土的机械和热性能,机器的性能可以得到提高。此外,通过采用与材料相适应的制造技术,可以降低的生产周期和制造成本。混凝土的高阻尼性对机器的动态行为有有利影响。可以减少振动现象,从而提高机器的切削性能。

然而,这仅在床身振动对机床振动有显著影响时才成立。同时,反应树脂混凝土的热性能对机器的精度表现有正面影响。与铸铁或钢框架相比,混凝土的较低热导率导致床身的升温速度非常缓慢。

这减少了在加工工件时机器的热变形漂移。此外,由于较大的时间常数,时间变化的热源对机器位移的影响较小。这对机器的工作精度,尤其是在变化的加工条件下,产生了积极的影响。对于混凝土床身,床身加工时可以通过减少大规模工具机的加工时间来缩短生产周期。

因此,可以实现成本降低。基本上有两种方法可以实现这一点:通过粘接高精度加工的基准条和附加在其上的导轨条,可以将大规模工具机的导轨加工转移到标准工具机上。

通过浇铸和粘接嵌入件,可以省去在大规模工具机上进行床身铣削加工的步骤,从而实现其他功能和连接面,如用于液压元件的安装法兰。接下来将以齿轮轮廓磨床原型为例,展示如何制造由反应树脂混凝土制成的机床床身。

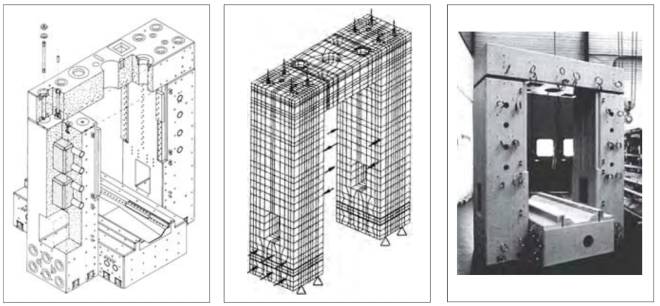

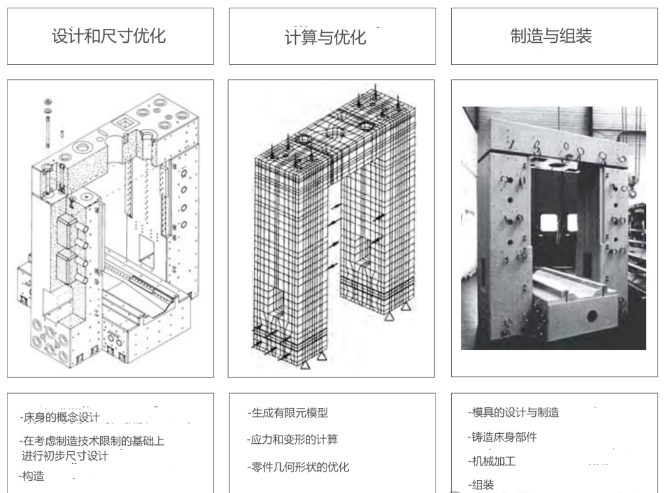

图 2.93 由反应树脂混凝土制成的机床床身的设计、计算和制造

机床床身是在图 2.93 所示的工作步骤中实现的。

在床身概念的基础上,制定了一个设计方案,其中考虑了制造技术的限制。由此产生的几何形状在墙厚和嵌入件方面通过有限元计算(FEM)进行了优化。制造过程分为模具制造、铸造、回火、金属嵌入件的切削加工以及导轨和床身部件的组装。对于这台齿轮轮廓磨床原型,床身材料的特性要求组合具有高弹性模量、高抗拉断裂强度、相对较高的屈服强度和中等膨胀系数。

因此,采用了低粘度树脂和粗颗粒填料筛线。

为了避免由热引起的应力和变形,在受到较高温度影响的床身区域中浇筑了双层铜冷却管。这些区域是床身部件中朝向加工区域的部分:机床床身的上表面、立柱的内表面和横梁的下表面。为了监控机床床身在运行中的温度,热电偶被浇筑进床身部件中。这样,床身的冷却系统可以在需要时进行调节。

机床床身和立柱上的导轨通过定位销和粘合剂固定,以便控制制造技术的工作量,同时确保良好的负载变形性能。拉伸锚栓和定位销的布置与尺寸设计确保了应力峰值小于2 N/mm²(见图2.94)。

机床框架的组装在经过回火的框架部件的定位销和浇注件进行了切削加工后进行。这些框架部件相互之间被垂直对准。为了实现框架的高阻尼,单个部件的连接面采用了基于环氧树脂的分隔接缝涂层进行成型。

使用拉伸锚栓将各个零部件紧固在一起,从而确保了高的机器刚度。导轨面进行了平直度和平行度的对准,随后通过螺栓固定,并通过分隔接缝涂层进行粘合。

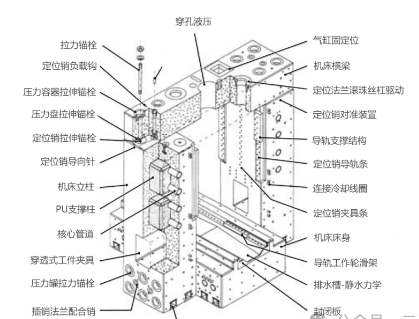

图 2.94 由矿物铸件制成的机床床身的结构