大型锻件转子零件深孔加工工艺研究

深孔加工是指孔的长度与孔的直径比大于6mm的孔的加工。由于深孔加工存在难以排屑、冷却效果差、形位公差难以控制以及效率低等问题,因此需要特别注意其加工方法和工艺优化策略。在进行深孔加工时,需要选择合适的刀具、钻头和切削参数,并制定合理的工艺流程和操作规程,以确保加工质量和效率。深孔加工在重型机械制造领域中具有广泛的应用,如能源、航空航天、军事等领域。因此,对深孔加工技术的研究具有重要的实际意义。

1/大型锻件深孔加工特点

在重型机械中,需要进行深孔加工的工件重量较大,通常为几吨到几十吨不等,孔深超过5000 mm,形位公差和表面光洁度要求较高,且工件材质多为合金锻件,材料硬度较高,对加工刀具提出了较高的要求。大型锻件深孔加工的特点主要是刀杆刚性差、冷却困难、不易排屑、钻尖冷却困难、切削速度变化大、转矩和轴向力大、工件材质不均匀等。在实际生产过程中,需要针对这些特点选择合适的加工方法和工艺优化策略,以提高深孔加工的精度和质量。

2/常用深孔加工方法

深孔加工的方法需要根据工件材质、硬度、孔径大小、孔深度、精度要求以及生产批量等因素进行综合考虑,以确保工件的加工质量和生产效率,常用的深孔加工方法有枪钻深孔加工法、BTA 钻深孔加工法和喷吸钻深孔加工法等。

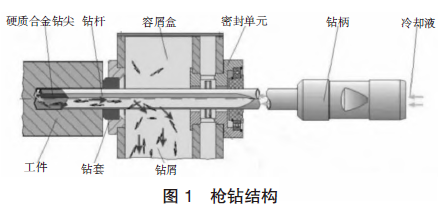

2.1 枪钻深孔加工

枪钻是一种常用的深孔加工刀具,适用于加工直径2~50 mm,孔深与直径之比大于100 的深孔,最大可加工孔深达到3000 mm。枪钻结构如图1 所示。枪钻在深孔加工中具有高精度和高效率的特点,其加工精度可达IT6—IT7级,表面粗糙度Ra可达0.4~1.6μm,孔的位置精度和直线度、同轴度高,且具有很高的重复性。枪钻一般采用外排屑方式进行排屑,通过高压切削液从钻柄进入枪钻内孔到达切削区对钻刃进行冷却润滑,同时将铁屑和切削液从钻杆的V 型槽中排出。采用适宜的深孔加工机床和切削参数,可以使加工效果达到最佳。

2.2 BTA 钻深孔加工

BTA 钻深孔加工是一种机械加工方法,主要用于钻削直径大于12 mm 的深孔,如图2 所示。该方法采用内排屑方式,切削液通过授油器从钻杆外壁与工件已加工表面之间进入,到达刀具头部进行冷却润滑,并将切屑由钻杆内部推出。这种加工方法由于切削液压力高,冷却润滑效果好,可以延长刀具使用寿命,而且切屑通过钻杆内部排出,不会划伤已加工表面,加工精度高,表面质量好。

2.3 喷吸钻深孔加工

喷吸钻深孔加工是另一种常用的深孔加工技术,喷吸钻由刀杆、刀头和导孔等组成。在钻孔时,切削液通过导孔进入刀杆,对刀头进行冷却和润滑,然后将切屑从刀头上的小孔中吸出,通过负压和正压的转换,使切屑连续不断地被清除。

喷吸钻适用于直径为16~60mm 的孔的加工,加工精度可达H7-H9级,表面粗糙度值Ra为0.4~1.6μm。其优点在于能够提高生产效率、降低刀具磨损、提高加工质量,同时减少了切削液的使用量,降低了成本。喷吸钻结构如图3 所示。

3/刀具材料的选择

不同的加工材料,其切削性能有着很大的差距,尤其是深孔加工过程是非开放,操作者不能直观的观察整个切削过程,如果刀具材料选择不当,容易造成刀具磨损、断屑不良、粗糙度差、刀具寿命低等问题,从而导致深孔加工的失败,所以如何正确选择深孔加工刀具的材料,是深孔加工成败的关键。

深孔加工刀具材料的选择不仅要考虑被加工工件的材料,还要全面考虑加工设备的性能、工件特征、切削参数、排屑冷却、加工成本以及加工效率等因素,只有这样才能充分发挥刀具材料的能力,既高效又经济的达到加工要求。同时还要考虑与被加工对象的物理性能和化学性能的匹配问题。物理性能匹配是指刀具与被加工材料的熔点、弹性模量、热导系数、热膨胀系数、抗冲击性能等物理特性要匹配。化学性能匹配是指切削刀具材料与被加工材料在亲和性、扩散、溶解和化学反应等化学特性要匹配,不同化学成份的刀具具有不同的化学特性,在选择刀具材料时,要选择与被加工材料相匹配的材料,避免在加工过程中两者发生反应,影响加工质量。

4/大型转子深孔加工

4.1 工件分析

以某大型电站转子为例分析重型零件深孔加工工艺。该转子深孔长度12 000mm,深孔直径Φ100mm,长径比1∶120,直线度要求2 mm,圆度要求0.12 mm,见图4。转子材质为26CrNi4MoV,由于含Ni元素,导致工件黏性大,可加工性差,给深孔加工带来较大难度。

4.2 深孔加工工艺分析

转子的深孔加工工艺通常为套料—扩孔—镗孔—珩磨,下面将对各工序分别做介绍。

4.2.1 套料

套料工序(见图5)在转子调质处理工序之后,其目的一是减少调质处理时转子的变形程度;二是采用深孔套料加工,可以取出转子全部长度上的芯棒,更加真实的反映出转子的芯部质量。深孔套料的主要工艺难点有钻杆长径比大,刚性差,加工时存在振动;套料过程中芯棒由于弯曲下挠,与钻杆发生碰撞,影响加工精度;深孔长度大,易出现冷却不充分和排屑不畅等。

为解决上述问题,在深孔加工时选用Φ95 mm 内排屑套料刀,增加了钻杆直径,以提高钻杆刚性,减少钻杆弯曲和振动,钻屑在高压切削液的作用下由钻杆内部排出,减少了切屑与已加工面的摩擦和破坏,同时较高压力的切削液在钻杆和芯棒之间起到支撑作用,减少芯棒弯曲下挠,减轻加工振动。

4.2.2 扩孔

扩孔是在完成套料工序后进行的一道半精加工,扩孔加工采用镗削加工的方式,扩孔一方面是去除更多的深孔余量,提高精加工的效率;另一方面是改善套料深孔直线度、圆度等形位公差差超的问题,扩孔是保证深孔最终直线度的关键工序。采用镗削扩孔加工时应在镗头上设置具有一定弹性的导向支撑装置,提高镗头减震效果。同时,为提高扩孔后的深孔直线度,一般采用工件转动,镗刀不转(仅做轴向进给运动)的加工方式。另外,由于深孔长,润滑冷却系统要有足够的压力,保证切削过程得到充分冷却和润滑。

4.2.3 精加工

精加工是深孔加工最后一道加工工序,精加工的质量决定了深孔加工的成败,深孔的精加工采用的浮动镗削加工,浮动镗头前后分别装有两把浮动刀,两把镗刀互成80°,前一把浮动镗刀切除75%的余量,后一把浮动镗刀切除25%的余量,为提高刀具的耐磨性,精加工刀具采用的是硬质合金材质。经过长期的实践验证,当工件转速为8~10 r/min,进给量为5~6 mm/min,背吃刀量为0.4~0.6 mm 时,采用浮动镗削加工后的深孔表面光洁度Ra可达到3.2 甚至1.6。

如果需要进一步提高深孔的光洁度,则可采用珩磨、滚压、抛光等加工方式,光洁度Ra可提高至0.4或以上。

5/结论

大型锻件转子的深孔加工一直是机加工专业的难题,通过多年的研究与试验,已成功完成了几十件大型转子的深孔加工,形成了一套完整的加工工艺方案。随着深孔加工设备、加工刀具、先进制造工艺和新材料地不断发展,智能化加工、柔性化加工、高精密加工和难加工材料的加工,将成为今后从事深孔加工相关工作的技术人员所研究的重点方向。