在追求卓越的制造品质与材料性能的道路上,铸造业从未停止过探索与创新的脚步。接下来,Quintus将为您介绍一种在铸造领域掀起革命性变革的技术——Quintus热等静压(HIP)工艺。这项技术不仅为铸造材料带来了前所未有的性能提升,更推动了整个铸造行业的升级与发展。通过结合HIP与热处理技术的独特优势,Quintus热等静压工艺可以实现从材料内部孔隙的彻底消除到整体性能飞跃性提升的质变。

1

消除孔隙 提升性能

热等静压(HIP)是指在固体物体上施加极高且各向同性的压力,该压力约为物体熔点温度的85%。此压力和温度条件需持续预设的时间,目的是消除部件内部的孔隙和缺陷,从而实现100%的理论密度。压力和热量通过惰性气体(通常为氩气)传递至部件。

Quintus QIH 122压机

通过消除材料内部的孔隙和缺陷,可以消除应力集中和裂纹萌生点,从而改善材料的性能。HIP主要能提升材料的疲劳强度、蠕变抗性、延展性和断裂韧性。此外,利用HIP消除内部缺陷还能减少材料性能的数据离散性,使材料性能更具可预测性,从而允许设计值提高和采用更小的截面。

2

HIP在铸造部件中的广泛应用

HIP技术在铸造行业中得到了广泛应用,尤其是在对部件性能要求高或部件至关重要的应用场景中。由于涡轮发动机中的铸造部件对材料性能有极高要求,因此大多数涡轮发动机铸造部件都经过了HIP处理。例如,涡轮叶片和涡轮导向叶片等旋转部件,以及机匣和盘件等部件,都经过了HIP处理。

此外,HIP也常用于骨科关节置换植入物的铸造,以提高其抗疲劳性能,还用于高性能汽车零部件,如曲轴,甚至是发动机缸体。随着成本的降低和交货期的缩短,人们越来越多地考虑用HIP处理的铸造部件来替代锻件,尤其是对于大型部件而言。?点击此处探索Quintus新品QIH 200 URC®。

1

铸件中的缺陷及其成因

对于铸造材料而言,由于两种不同的机制,会产生两种主要的内部孔隙类型。第一种是缩孔,这是由于在铸造过程中,熔融金属在冷却和凝固过程中会发生收缩而产生的。当熔体在模具中开始凝固时,材料会发生收缩,并且由于铸件已经部分凝固,没有足够的熔融金属来填补和充满所产生的空隙。这会在材料中形成类似撕裂的孔隙,这些孔隙通常形状为角状且不规则,内部表面粗糙。

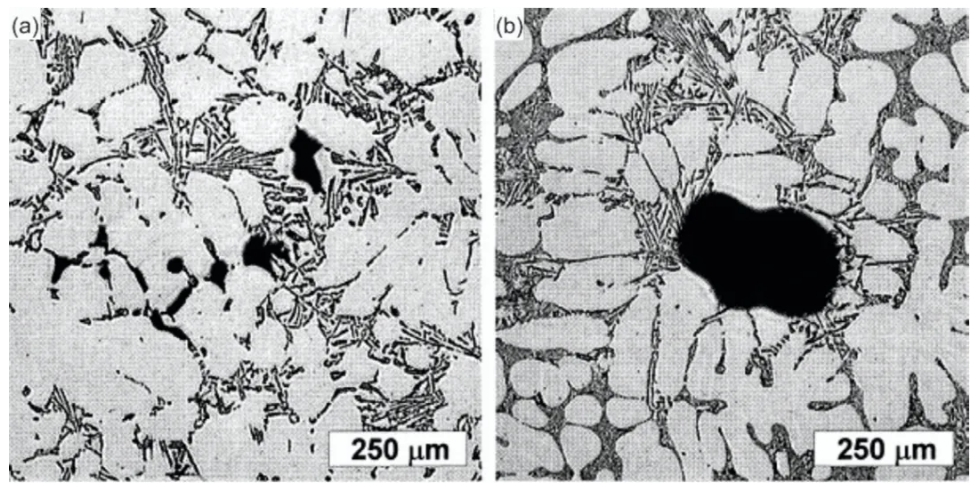

图 1:典型 (a) 缩孔和 (b) 气孔的铸件材料显微照片

第二种类型是气孔,它是由熔融金属和固体金属之间气体溶解度的差异引起的。由于气体在较低温度下的溶解度较低,随着熔融金属的冷却,气体会从溶液中析出。这会在凝固的材料中形成小的球形气泡状孔隙。图1展示了铸件中典型的气孔和缩孔孔隙。通过良好的模具设计和铸造工艺,可以合理控制孔隙的数量和类型,但通常无法仅通过控制铸造过程来完全消除材料中的所有铸造孔隙。

2

HIP处理对铸件性能的提升

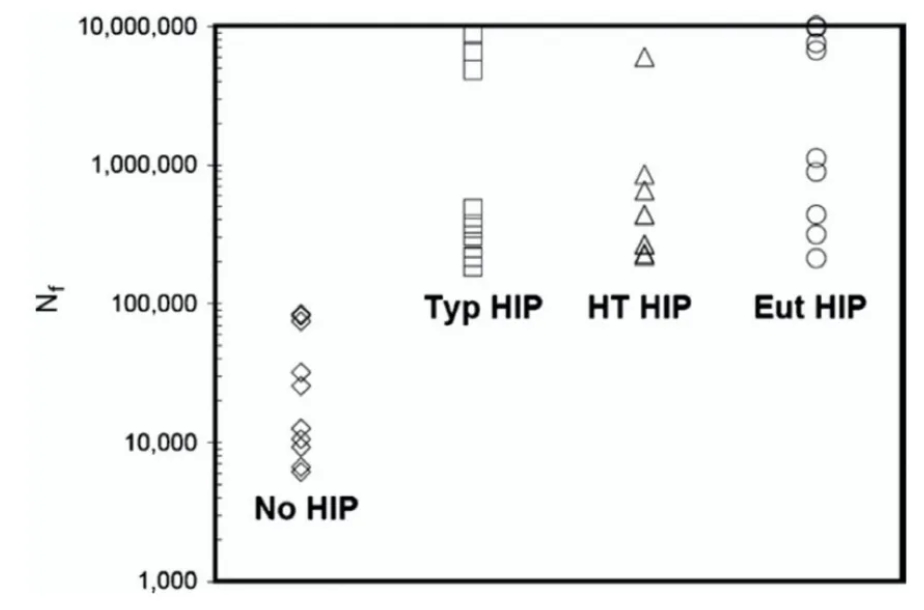

HIP对铸件材料的性能提高多年前就已得到证实。通过消除内部孔隙并实现100%的理论密度,可以显著提高材料的性能,尤其是抗疲劳性能。图2 展示了铸铝合金A206在HIP处理前后的疲劳性能对比。图中比较了三种不同的HIP工艺与铸态材料的性能,可以观察到所有经过HIP处理的变体的疲劳寿命都比铸态阶段有了显著提高。这些疲劳试验是根据ASTM E466标准在室温下进行的,最大应力为170 MPa,应力比为0.1,频率为60Hz。试验运行至试样失效或达到107次循环后停止。

图 2:HIP 处理材料和铸造材料的疲劳数据

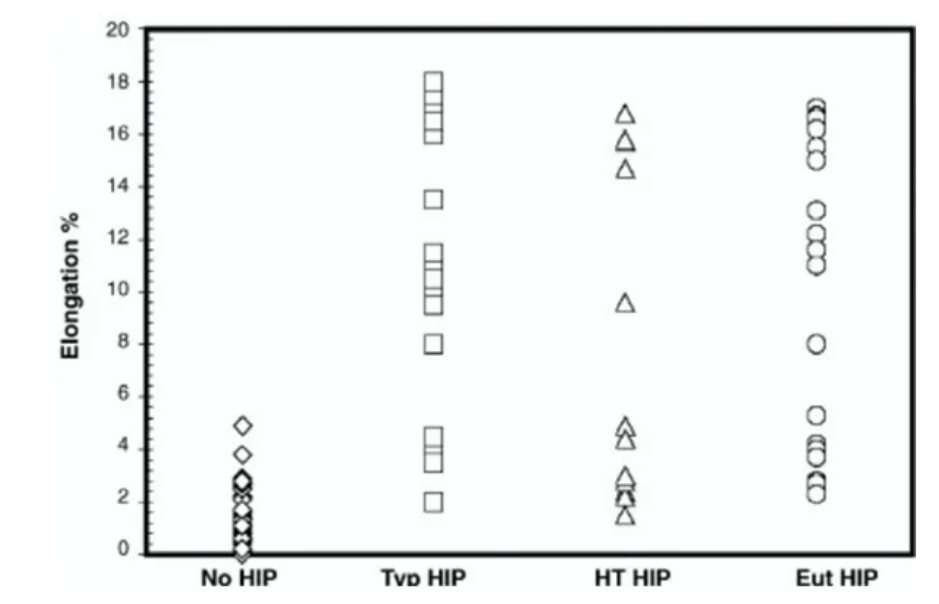

图3展示了铸铝合金A206典型的力学性能数据。经过HIP处理后,材料的延伸率和极限抗拉强度均有所增加。与铸造材料相比,HIP处理后的屈服强度略有提高,但提高幅度不如极限抗拉强度和延伸率。

图 3:铸造铝合金 A206 的机械性能数据

3

压力下的热处理循环

HIP技术的创新突破

现代HIP设备还可以在惰性氩气压力下,在HIP循环期间执行热处理步骤。这是通过机械方面的技术进步实现的,这些进步使得加热、冷却和淬火步骤可以得到控制。目前,这一功能正在工业中用于开发以前无法实现的新型热处理工艺。

HIP实例应用研究

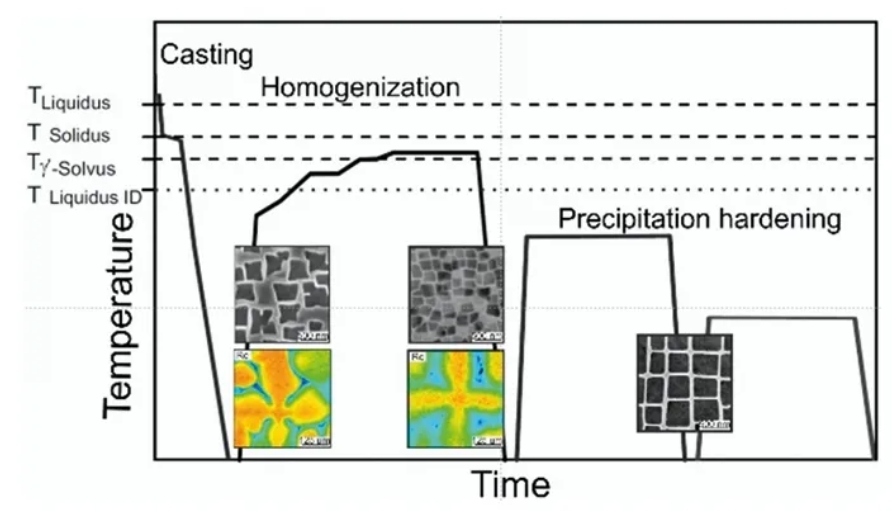

在德国波鸿鲁尔大学(Ruhr Universität Bochum)最近的一项研究中,对单晶(SX)超合金涡轮叶片材料ERBO/1进行了HIP处理,并在热等静压的一个循环中完成了全部热处理。图4示意性地展示了这类SX镍基超合金在精密铸造工艺后的传统热处理路线,其基本上包括均质化热处理(也称为固溶退火热处理)和两步时效热处理(也称为析出硬化热处理)。在图4中,还展示了在每个热处理步骤之前和之后获得的典型γ/γ'微观结构和偏析图。

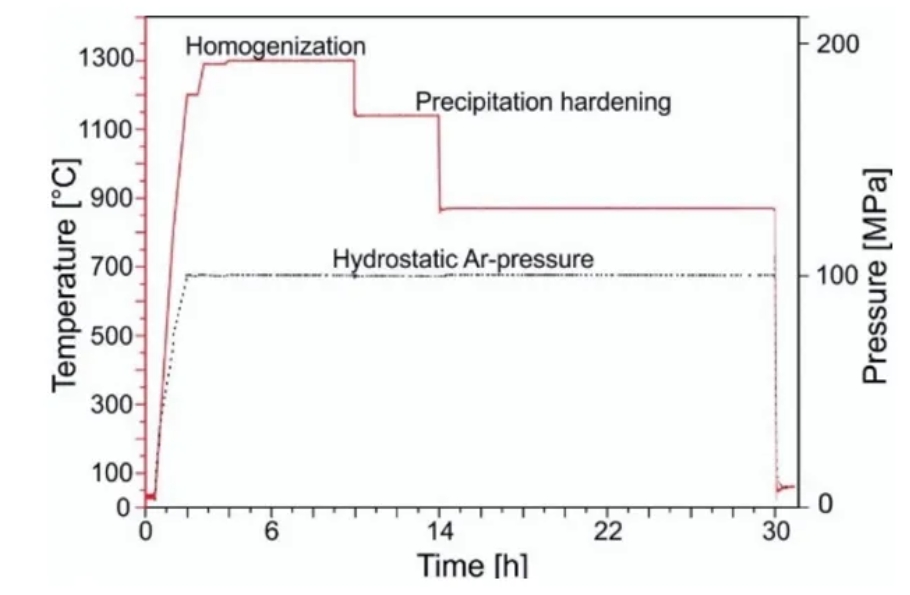

图 4:ERBO/1 SX 镍基超级合金的传统热处理工艺示意图(图片由Ruhr Universität Bochum提供)图5展示了所谓的集成热等静压热处理(IHT),在该过程中,均质化和析出硬化的热处理步骤是在现代QIH9热等静压设备中,通过全部热处理循环在高等静压力下完成的,该设备提供了快冷技术。

图 5:为 ERBO/1 开发的集成热等静压热处理 (IHT) 示意图 (图片由Ruhr Universität Bochum提供)

集成热等静压热处理(IHT)的开发

为了开发集成热等静压热处理(IHT)工艺,我们进行了广泛的参数研究,以探究温度、压力、保温时间和冷却速率对所获得微观结构(主要是孔隙率和γ/γ'微观结构)的影响。根据这项研究,我们得出结论:HIP温度的值对孔隙率减少具有主要影响。如果要完全封闭孔隙,HIP温度必须高于γ'相溶解温度(Tγ'–solvus)。

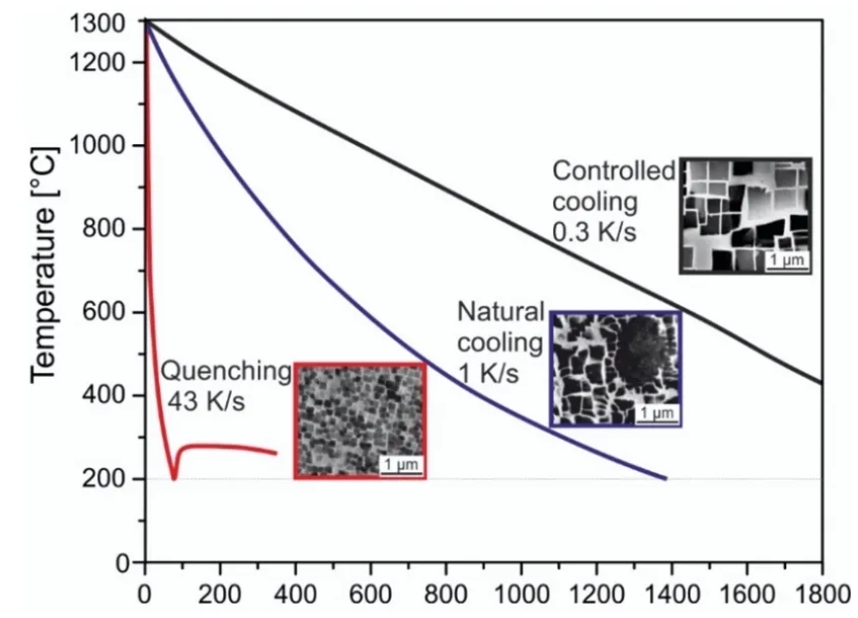

了解这一点后,我们将等静压的值设定为固定的超Tγ'–solvus值1300°C。在这方面,我们发现,当在高于Tγ'–solvus的温度下施加75MPa的压力并保持3小时时,可以获得完全致密的材料。随后,我们在1300°C和100MPa的条件下进行了进一步研究,以探究冷却速率对γ/γ'微观结构的影响。由于扩散和生长的时间有限,较高的淬火速率会导致产生许多γ'晶核。然后,采用后续的时效步骤来确定最终的γ'析出物尺寸。图6显示了三种不同冷却速率值对γ/γ'微观结构的影响。

图 6:冷却速率对单晶材料 ERBO/1 的 γ/γ´ 显微结构的影响(图片由Ruhr Universität Bochum提供)

咨询电话:13522079385

IHT处理的效果与优势

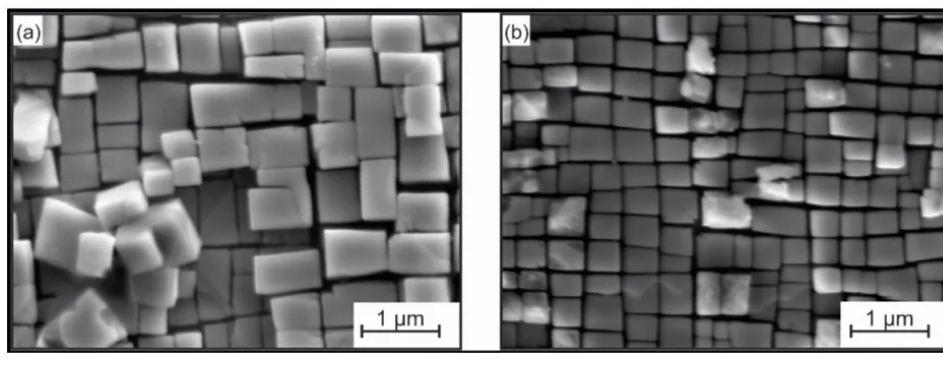

在完成参数研究后,进行了IHT处理(见图5),从而获得了具有更精细γ/γ'微观结构的致密材料(见图7b),相比之下,通过传统热处理路径获得的γ/γ'微观结构如图7a所示。

图 7:(a) 传统热处理和 (b) 集成热等静压热处理IHT后 ERBO/1 的 γ/γ´ 显微结构。(图片由波鸿鲁尔大学提供)

无论蠕变机制如何,在HIP设备中经过ERBO/1-IHT工艺处理的材料均展现出了极为可观的蠕变性能,如图8所示。其断裂应变和断裂寿命均得到了显著提升,同时蠕变速率最小值也有所改善。

图8:ERBO/1高温合金在传统热处理材料与采用集成热等静压热处理工艺处理的材料之间的蠕变性能比较。图中比较了两种不同的蠕变机制:a) 低温高应力;b) 高温低应力。

4

铸造业强劲助推力

Quintus HIP技术

浓墨重彩的一笔。而今,随着Quintus HIP技术的不断发展和创新,这一技术更是焕发出了新的生机与活力。

Quintus HIP技术不仅成功地帮助铸造材料实现了从孔隙消除到性能飞跃的华丽转身,更以其高效、稳定、可靠的特性,赢得了全球铸造业的广泛赞誉。通过与现代设备的完美融合,Quintus更是将HIP与热处理相结合,开创了新的工艺路径,进一步提升了材料性能,为铸造业的发展注入了新的动力。

展望未来,Quintus将继续以卓越的性能和不断创新的精神,推动铸造业迈向更加辉煌的未来。我们相信,在Quintus HIP技术的助力下,铸造业必将迎来更加广阔的天地,创造出更加辉煌的成就。