继成功推出F 5000和F 6000型号之后,HELLER现在将其新一代5轴系列扩展到高端F 8000,凭借众多创新,确保其极高的切削性能和精度,占地面积小且适用行业广泛。该款高性能加工中心已于2024年9月投放市场。

新一代F 8000基于成功的5轴F系列,该系列已经在市场上销售了十多年。新一代的F 系列在诸多方面超越了以前的机型。例如,它的宽度为4.20米,占地面积要窄得多,基本版占用的空间减少了25%左右。此外,可选的PRO版本提供了最高的技术规格。X/Y/Z轴加速度增加50%至6 m/s²。屑到屑的时间减少了约30%,带有PRO包的F 8000也提供了更高的精度。X/Y/Z的定位公差为6 µm -比以前的型号提高了25%。

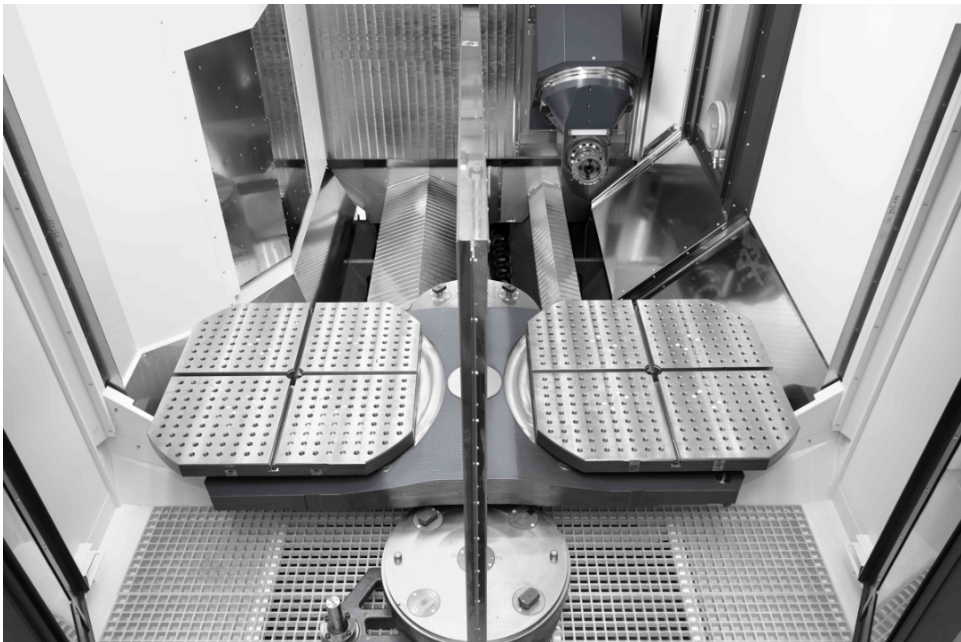

新一代F 8000的另一个优点是其大的工作范围(X/Y/Z: 1,400/1,200/1,400 mm),允许加工更大的工件,最重要的是,X轴的行程延长了150 mm,从而提供了更大的加工灵活性。除了800 × 800 mm托盘,也可以使用更大的1000 × 1000 mm托盘。开发主管Manuel Gerst博士解释说:“托盘的最大载重量为2000公斤。从2024年底开始,我们将提供可选托盘的载重量高达3000公斤。”

与上一代完全兼容

为了尽可能轻松地过渡到新一代F系列,HELLER确保了最大的一致性。这意味着,如托盘和刀具与以前的5轴设备完全兼容。

新机床配备了最新一代西门子控制系统SINUMERIK ONE。采用控制台设计的主操作单元,配备24英寸触摸屏和许多其他功能,使新的控制系统更易于使用。凭借新的F系列,HELLER不仅保证了与前几代产品的完全连续性。开发人员还确保了与新型H系列4轴加工中心的高度兼容性。托盘和刀具是可互换的,标准化的结构部件(如床身和立柱)能够实现相同的行程、托盘承重和部件尺寸。

占地面积小,为自动化加工提供了更多的空间

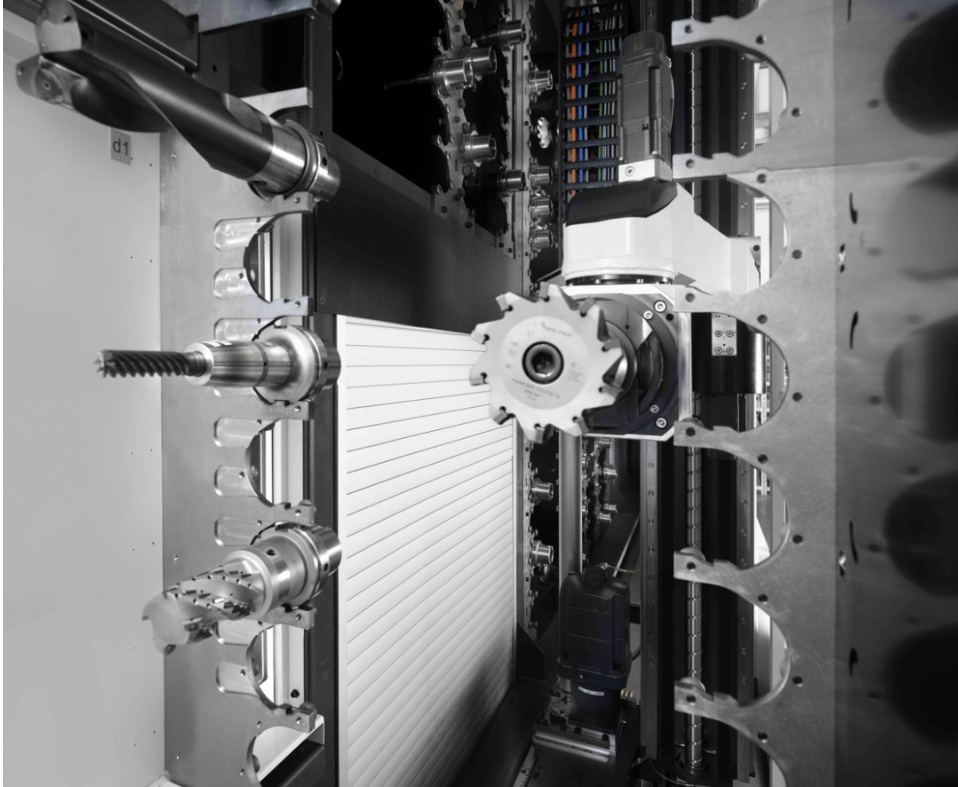

该系列5轴机床的标准化程度更高。F 8000使用与整个F系列相同的模块化系统,用于关键部件,如主轴头、主轴单元和刀库。F系列的机床结构也实现了标准化,从而实现了前面提到的占地面积窄。

HELLER的新型架式刀具存储系统对新型F 8000的紧凑设计同样重要。它们都比以前的版本窄了近两米。这在自动化多个加工中心时特别有用,四台机床现在可以排成一排,而以前只能安装三台。

加工单元兼具摆头和叉式头运动特性

F 8000和整个新F系列的亮点之一是完全重新设计的摆头,确保最大的切削性能。内部开发的集成电主轴由HELLER制造。配备HSK-A - 100接口作为标准,动态切削通用单元(DCU)可实现400 Nm的扭矩和12,000 rpm的转速。高速切削单元(SCU)提供15,000 rpm配HSK-A - 100。结合可选的HSK-A 63刀具接口,HELLER还提供转速高达18000 rpm的主轴。对于超重型加工,带机械主轴的强力切削通用单元(PCU)依然可用,可提供1,146 Nm的扭矩和高达8,000 rpm的转速。

除了摆头,HELLER还为F 8000提供了叉式头。它的特点是在5轴加工中具有高柔性,这是因为叉式头的动态特性可以实现从底部加工和凹槽加工,例如在制造航空航天工业中加工整体部件时。

咨询电话:13522079385

为任何类型的自动化做好准备

无论是制造单个零件还是柔性的批量生产,F 8000 5轴加工中心始终是正确的选择。对于那些在购买时还不确定是否要为机床配备托盘自动化的客户,HELLER提供了“自动化准备”选项,以实现最大的柔性。这意味着可用的标准化自动化系统可以在以后快速轻松地集成。F 8000配备了一个自动托盘交换系统作为标准配置。此外,扩展的自动化可配直线型或回转型托盘库以及机器人自动化。

集铣、车削等技术于一体

除了自动化之外,完整加工在许多制造公司中扮演着越来越重要的角色。遵循这一理念,HELLER为整个F系列的铣削和车削操作提供了可选的铣-车削功能。其核心是高扭矩DDT(直接驱动车削)转台,这意味着,除了铣削和钻孔外,外部和内部轮廓可以在一次装夹时在纵向或横向完成车削,包括各种圆角和沉割槽。甚至可以加工外螺纹和内螺纹,无需在另外的车床上重新装夹,提高了零件精度并缩短了节拍。