随着航空发动机性能的不断提升,燃烧室的工作温度也越来越高。为提升航空发动机涡轮叶片在高温条件下的工作性能,通常在叶片表面制取气膜孔,气膜孔的加工质量对其承载能力和使用寿命的影响至关重要。激光加工技术是目前制备气膜孔的主要方法之一,所采用的激光光源主要分为长脉冲激光、短脉冲激光和超短脉冲激光。长脉冲激光和短脉冲激光制孔过程中会产生微裂纹和重铸层,超短脉冲激光对材料几乎没有热损伤,但是对加工设备和工作环境要求较高,且加工效率不高。因此,为满足高质量气膜孔的加工需求,提出水导激光加工方法,自行搭建了一套水导激光加工系统,并进行DD6合金制孔试验。试验成功制取了400µm直径的直孔和45°斜孔,加工出的气膜孔几乎无重铸层和微裂纹,不存在热影响区,为气膜孔加工提供了一种有效的技术参考。

01

序言

随着航空技术的迅速发展,高推重比和低油耗成为航空发动机的主要发展趋势,因此涡轮叶片的工作环境愈加恶劣,这对涡轮叶片的设计制造水平和工作性能提出了更高的要求[1]。目前,涡轮叶片主要采用镍基单晶高温合金进行制造,并在其表面制取气膜孔来满足耐高温需求[2]。研究表明,气膜冷却技术在提高涡轮叶片工作温度中起的作用占60%~70%。因此制取高质量的气膜孔对提高航空发动机的承载能力和使用寿命至关重要。

激光加工技术是制备航空发动机涡轮叶片气膜孔的主要加工方法之一,国内外学者针对气膜孔的激光加工开展了大量研究[3]。早期激光加工气膜孔的激光光源多采用毫秒(ms)激光,张志金等[4]利用毫秒激光在DD6合金表面制取气膜孔,获得的气膜孔存在重铸层和微裂纹等热缺陷,且表面粗糙度较差。随着超短脉冲激光的出现,利用超短脉冲激光加工气膜孔已被广泛研究。张瑞峰等[5]采用皮秒激光在镍基单晶合金表面加工气膜孔,得到的孔壁无重铸层和热影响区,但由于等离子体的冲击作用,在孔壁和表面引起了轻微开裂。飞秒激光因其极短的脉冲时间和极高的峰值功率在材料加工方面具有很大的优势,SEE等[6]在镍基合金试件上进行了飞秒激光制孔试验,定量研究了能量参数(飞秒激光脉宽、激光波长及重复频率)与微小孔的直径和深度之间的关系,加工出的孔无重铸层、微裂纹和热影响区。但飞秒激光对设备和环境的要求较高,并且加工效率较低。

针对上述问题,本文提出了水导激光加工技术,水导激光加工技术是利用激光在水束中发生全反射的原理,利用水作为光纤将激光导引到工件的表面进行加工[7]。由于高速射流的冲刷冷却作用,水导激光对加工导致的热损伤抑制效果显著,加工出的孔具有较高的加工质量、极低的热影响区和极小的重铸层[8,9]。同时,水导激光多采用纳秒激光作为激光的光源,加工效率较高。因此,本文利用水导激光加工技术进行航空发动机涡轮叶片气膜孔的加工,与使用常规激光加工手段得到的质量进行对比,确立了水导激光的加工优势。探索了不同功率对加工质量的影响,成功制取了直孔和45°斜孔,为气膜孔加工领域提供了一种新型解决方案。

02

试验分析

2.1 材料分析

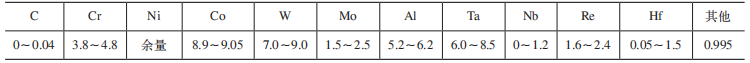

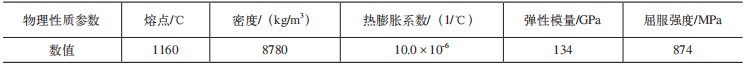

本文研究的最终目标为在航空发动机涡轮叶片上制取高质量的气膜孔,其结构如图1所示。涡轮叶片常采用镍基单晶高温合金浇铸而成,该类合金强度高、硬度大,具有优异的耐高温、耐蚀性能。试验采用牌号为DD6的镍基高温单晶合金为研究对象,规格为20mm×20mm×2.6mm,材料的化学成分和物理性能见表1和表2。

图1 涡轮叶片结构

表1 镍基单晶合金DD6的化学成分(质量分数) (%)

表2 镍基单晶合金DD6的物理性能

试验前需将试件用无水乙醇清洗干净,表面无污渍后放入超声清洗仪中,温度设置为50℃,频率为40kHz,超声清洗15min后吹干。试验后,为了便于观察激光对试样表面的烧蚀程度,对试样的表面进行打磨抛光处理。

2.2 制孔特征

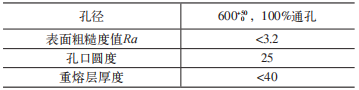

激光制孔试验采用环切制孔方式,即通过控制XY 工作平台控制工件的运动轨迹为一系列的同心圆。加工过程如图2所示,气膜孔的质量要求见表3。

图2 环切制孔方式加工过程示意

表3 气膜孔的质量要求 (单位:μm)

2.3 试验设备

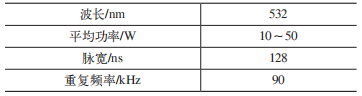

本文所采用加工系统的光源是苏州英谷生产的Pulse 532-50-LP型激光器,表4展示了该激光器相关参数。试验涉及到的喷嘴包含60μm、80μm和100μm(直径)3种规格。喷嘴中心的聚焦光斑直径约为30μm,满足耦合要求。

表4 激光器参数

03

水导激光加工方法

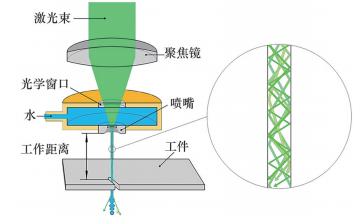

3.1 水导激光作用原理

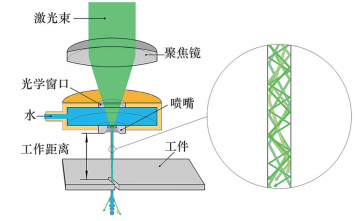

光线从水射向空气时,若入射角度大于一定值,光线会在水-空气界面处发生全反射,随射流传输。水导激光加工技术的工作原理如图3所示[10]。聚焦后的激光经过玻璃窗口和水层汇聚在喷嘴上表面,与喷嘴处射出的高压射流耦合形成耦合能束。激光能量不是直接聚焦于工件表面,而是通过毛细层流中的水射流传输到工件表面。一旦稳定范围内的水射流与工件发生碰撞,水射流引导的激光能量就被材料表面吸收,使烧蚀区域的材料熔化、蒸发。与此同时,高速射流带走了熔融材料、多余热量及残渣,对加工区域进行有效地冲刷冷却[11]。

图3 水导激光加工技术工作原理

3.2 水导激光加工系统

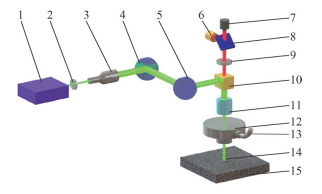

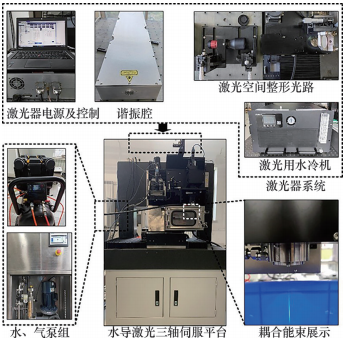

水导激光加工系统主要包括4部分,分别为耦合系统、光路传输系统、供水系统和运动控制系统。核心部分是耦合系统,用于产生微细水射流,将激光耦合进水束并对耦合状态进行实时观测调整。光路传输系统包括激光器及准直扩束器等调整镜组,用于将激光器产生的光束整形为耦合可用的光束。供水系统提供高压微细水射流,运动控制系统用于控制机床的运动状态。水导激光加工系统原理和实际搭建如图4、图5所示。

图4 水导激光加工系统原理

1—激光器 2—快门 3—扩束器 4、5—反射镜

6—可见光光源 7—CCD相机 8、10—薄膜分束器 9—衰减器

11—聚焦物镜 12—耦合装置 13—高压水入口

14—水导激光耦合能束 15—DD6合金

图5 实际搭建的水导激光加工系统

04

水导激光与其他加工手段的效果对比

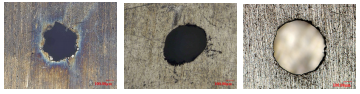

为确立水导激光的加工优势,分别采用微秒脉冲激光、飞秒激光和水导激光对DD6合金进行制孔加工,将得到的孔表面形貌进行对比,结果如图6所示。

a)微秒激光 b)飞秒激光 c)水导激光

图6 不同激光加工手段制取的孔表面形貌

由图6a可知,微秒激光加工得到的孔表面存在显著的热影响区,孔缘连续性较差,且存在明显的熔融材料沉积。这是由于微秒激光的脉宽和功率较大,脉冲结束后材料得不到充分的冷却,热量继续向材料内部传递,导致出现大范围的热影响区;蚀除后的材料不能及时有效排出,沉积在材料表面形成液滴状熔融沉积物。飞秒激光加工得到的孔表面几乎没有热影响区、材料熔融再沉积等加工损伤,这是因为飞秒激光的脉冲宽度时间比热量在晶格之间传输的时间更短,使得飞秒激光加工为近似的“冷加工”过程,从而可以得到更高质量的孔。但由于激光能量的高斯分布,飞秒激光制孔的锥度难以得到控制,且加工得到的孔圆度较差,加工效率低,因此难以满足大批量孔的加工。相比之下,水导激光在加工过程中水流及时将熔融物带走,克服了传统微秒激光加工过程中金属熔融物飞溅的问题,同时射流有效地冲刷冷却加工壁面,能够极大地提高表面质量,减少热影响区。水导激光加工过程中,耦合能束截面能量分布均匀,使得加工过程中材料表面受热均匀,能够实现较长距离内垂直加工,孔的圆度和锥度也得到良好的控制。不仅如此,水导激光采用纳秒激光器,可以实现高功率的能量输出,与飞秒激光相比极大地提升了制孔效率。综上所述,相对于微秒脉冲激光和飞秒激光,水导激光在DD6合金制孔领域具有显著的加工优势。

05

直孔加工

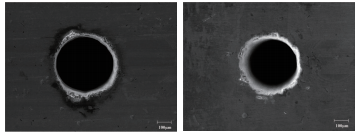

采用直径60µm的喷嘴,设置射流压力为15MPa,扫描速度1mm/s,平均功率分别为50W和40W,在DD6高温合金上制取直径400µm的孔。对孔的表面形貌进行表征,结果如图7所示。

a)50W,上表面 b)50W,下表面

c)40W,上表面 d)40W,下表面

e)40W,截面

图7 不同平均功率下加工得到的孔形貌特征

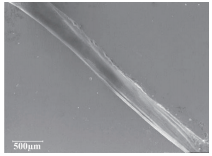

加工结果显示,不同平均功率下加工DD6得到的孔表面几乎都无熔渣飞溅,孔的入口边缘整齐,圆度较高,热影响区极小。但对比不同功率水平下得到的出、入口形貌发现,50W功率下加工得到的孔表面存在少量的熔融金属沉积,出口附近存在少量崩碎和材料重铸现象;而40W平均功率下加工得到的孔出、入口表面圆度更高,无重铸层和热影响区,仅入口表面存在少量的材料沉积。分析该现象形成的原因,认为在相同的工作频率和脉冲宽度条件下,较高的平均功率对应较高的单脉冲能量和峰值功率,材料的蚀除速率更大。而15MPa的水压形成的水射流不足以对该条件下的加工区域进行充分的冷却和冲刷,导致部分熔融材料未能及时排出,在孔表面形成少量沉积,同时导致重铸层的产生。当平均功率降为40W后,射流在脉冲间隙对加工区域的冷却和冲刷作用更为充分,孔表面的材料沉积明显减少,孔底面几乎看不到重铸层,且孔的出、入口圆度得到明显提升。

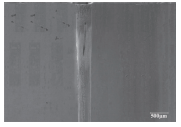

将40W功率加工得到的孔从中间竖向剖开,得到的半孔形貌如图7e所示。可见孔壁较为光滑、连续性较好,几乎无重铸层和热影响区。且孔的出、入口直径差距不明显,证明了水导激光加工得到的孔相比其他激光加工方式锥度更小。这种差异主要是由于传统激光能量大多为高斯分布,激光聚焦后能量迅速发散失去加工能力;而水导激光由于水射流的限制,在工作距离内射流截面能量密度均匀分布,加工景深更大,得到的孔锥度也就更小。

06

斜孔加工

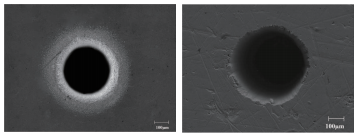

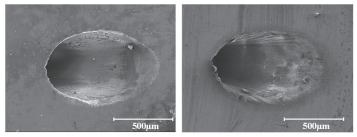

发动机叶片多为曲面结构,在不同位置的倾角有较大的差异,往往需要在叶片上加工斜孔。为保证斜孔的完整性,要求制取的斜孔出、入口斜边光滑无缺陷。使用水导激光在2.6mm厚的DD6合金上制取45°斜孔,目标孔直径为400μm,采用同心圆的走刀路径,所选参数为:激光平均功率40W,扫描速度1mm/s,水压15MPa。表征加工得到的孔上、下表面和截面形貌,如图8所示。

a)上表面 b)下表面

c)截面

图8 水导激光加工得到的斜孔形貌

对于同样厚度的试件,斜孔的加工距离相比直孔更长,加工难度更大。但观察表征结果发现,斜孔的入口圆度非常好,表面无熔融物,与未加工表面一致。孔的边缘无缺失和断裂,但在孔轴线与涂层表面夹角为锐角的一端出现部分残缺,这是由于锐角端材料更薄,容易受高速水射流冲刷引起轻微缺陷。孔轴线与表面夹角为钝角的一端孔过渡锐利,无崩坏情况发生。出口表面的形貌规律与入口较为一致,但由于孔底端的排水更加困难,冲刷冷却性能更差,得到的表面质量也就相应降低。斜孔的截面质量与直孔基本一致,孔壁圆滑、连续性好,几乎无重铸层和热影响区,满足涡轮叶片气膜孔的制取要求。试验表明,水导激光可以在2.6mm厚DD6镍基高温合金上制取直径400μm的高质量直孔和45°斜孔,在涡轮叶片气膜孔制取领域具有显著优势。

07

结束语

采用水导激光在2.6mm厚的DD6镍基高温合金上进行制孔加工,并从加工质量和效率等方面与微秒脉冲激光和飞秒激光进行对比,确立了水导激光的加工优势。水导激光加工得到的400μm直孔和45°斜孔质量优异,孔表面圆度好,几乎无材料沉积、热影响区和崩碎等加工导致的缺陷,满足工业生产的制孔需求,为涡轮叶片气膜孔的制取提供了更优加工手段。