1

什么是毛刺

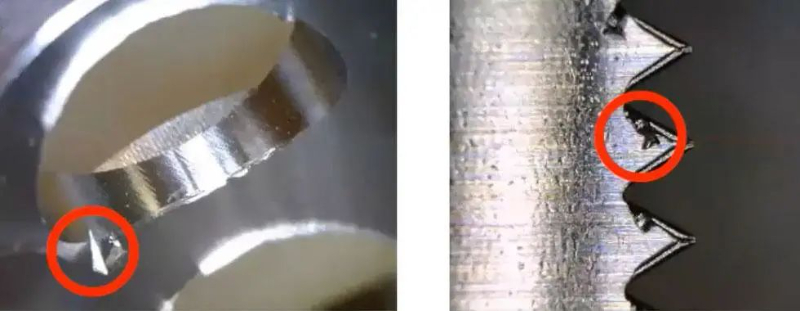

■ 毛刺的定义是加工时产生的金属或树脂等材料的突出物。毛刺通常在镜像过程之后或过程中产生。至于毛刺尺寸,我们用毛刺的高度、厚度和长度来表示。在本文中,我们使用毛刺厚度来表示毛刺尺寸。必须去除毛刺,因为它们会引起问题,如果不去除,它们会导致零件无法正常运动。至于外观,毛刺会划伤其他毛刺和其他产品,在组装过程中会出现测量问题,为了操作者的安全,毛刺可能会造成伤害。

2

毛刺的大小和方向

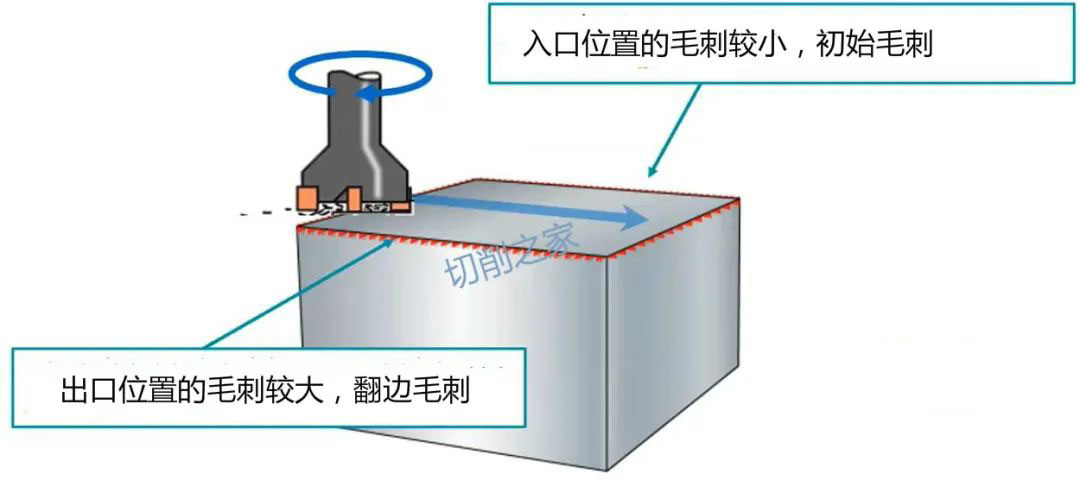

■ 毛刺的大小和方向取决于工艺,例如在金属加工工艺中,表面的外围会产生水平毛刺,在这种情况下,刀具入口侧的毛刺尺寸与刀具的另一侧不同。在入口侧,毛刺往往较小,另一方面,在出口侧,毛刺往往较大。入口侧产生的毛刺称为初始毛刺,末端产生的毛刺称为翻边毛刺。这种机制在钻孔过程中也是一样,在钻孔过程中,入口侧产生垂直毛刺,产生小的初始毛刺,在外面产生大的翻边毛刺。

3

如何测量毛刺的尺寸

■ 测量毛刺尺寸的一些常用方法是使用千分尺和卡尺或数码显微镜。使用表面粗糙度测试仪测量毛刺尺寸的方式与测量表面粗糙度相同,但这种方法只能测量非常小的毛刺。选择合适的测量工具很重要,有很多方法可以测量毛刺大小或边缘状况,因此在选择工具之前,最好先决定如何评估毛刺或形状。

4

如何检查已去除的毛刺

■ 自 2018 年开始,我们对 300 多家加工企业进行的一项调查显示,61% 的加工企业会通过手指触摸或使用放大镜目视检查的方式进行检查。还建议使用上一节中的测量设备方法。同一项调查还询问操作员如何量化“去除所有毛刺”的含义。34% 表示低于 10-50 微米是可以接受的,26% 表示介于 50 微米和 0.1 mm之间。

5

如何最小化毛刺尺寸和控制毛刺方向

■ 最小化毛刺尺寸很重要,因为毛刺越大,需要去除它们的刀具就越少。

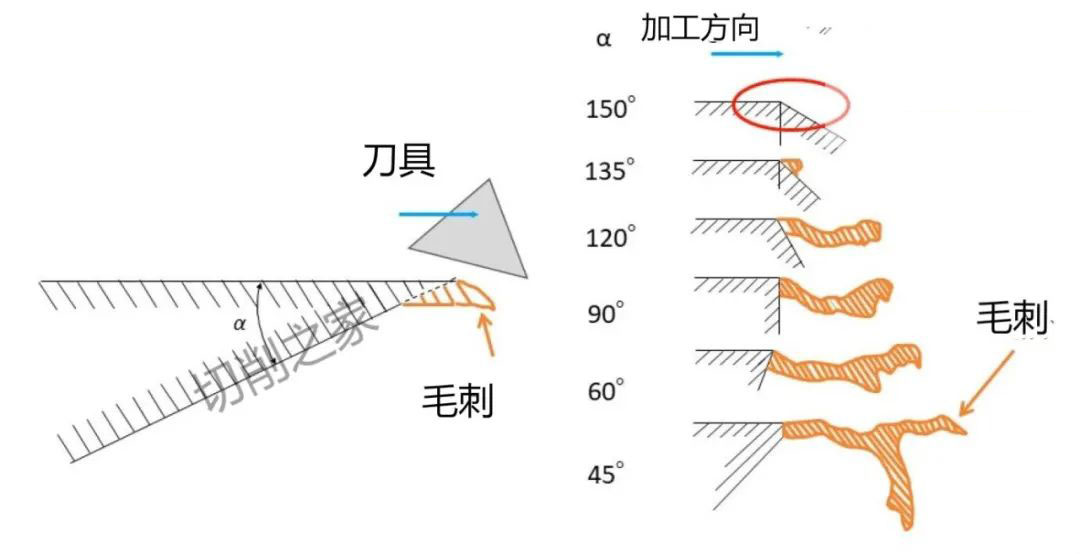

毛刺大小是由边缘的角度引起的,角度对毛刺大小至关重要。大多数情况下,刃角为90度,刃角锋利时,毛刺越大,反之,刃角越小,毛刺越小。如果刃角精确到150度,则不会产生毛刺,有时您可能会遇到非常大的毛刺,这时建议改变切削刀具的刃角以减小毛刺尺寸。边角毛刺差异有时改变模具的形状并不容易,您可以通过在切削条件上做一些改变来尝试。改变加工刀具路径或切削工艺将有助于使毛刺更小。当切削刃向外推压工件边缘时,就会产生毛刺,这些毛刺是由变形引起的,称为“翻边毛刺”。“初始毛刺”是切削刃向内推入工件时产生的毛刺

6

改变加工条件

■ 对于铣削加工,减少切割深度,如果切割深度为 0.8 mm,则毛刺高度为 1.34 mm,这将太大而无法用毛刷去除(这里不提及刀具品牌,避免被充值嫌疑)。随着切削深度的减小,毛刺尺寸也将减小。所以当使用铣削进行精加工时,我们建议尽可能减少切削深度。关于面刷的选择,打算单列一期介绍一下,老铁们坐等分享吧。