介绍一种高温合金涡轮轮盘榫齿的新型加工方案,通过线切割加工方式,完成轮盘的榫齿加工,并对工装设计及加工中容易出现的问题进行分析和突破。解决了传统拉削加工方案中存在的生产成本高、研发周期长及批量产品一致性差等问。

1

序言

随着柴油机涡轮增压技术的发展,柴油机输出功率越来越高,对增压器压比和效率的需求也不断提高,增压器的生产制造难度成倍提升,而增压器核心部件涡轮轮盘榫齿的现有加工方案,仍是延续20世纪80年代传统的拉床拉削加工方式,存在生产成本高、研发调整周期长及批量产品一致性差等问题,无法满足新型高压比增压器的研发和生产需求。

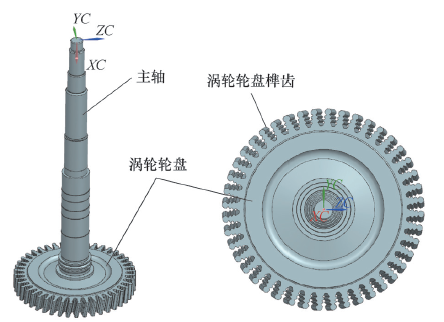

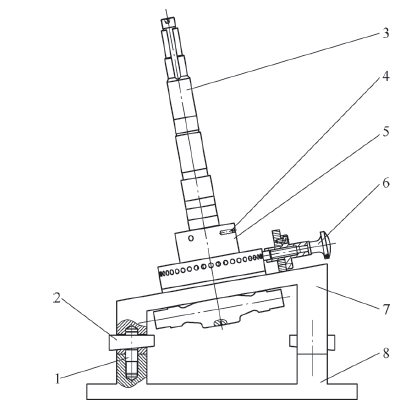

图1 增压器主轴及涡轮轮盘

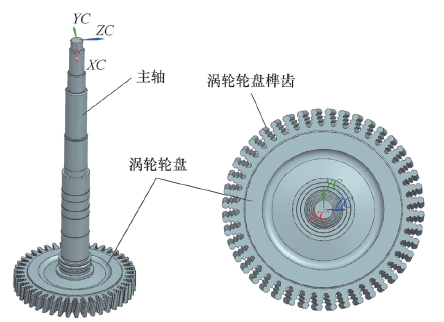

增压器主轴及涡轮轮盘如图1所示,涡轮轮盘榫齿如图2所示,其中未注倒角为0.5mm×45°,表面粗糙度值Ra=1.6μm。

本文主要针对加工难度及成本较高的高温合金涡轮轮盘榫齿新工艺进行研究,通过采用中速线切割机床,完成高温合金涡轮轮盘榫齿加工,并对线切割放电加工中的部件表面粗糙度、表面重熔层和加工一致性等问题,以及相应的解决方案进行验证分析,从而促使加工工艺更精准合理,加工效率和稳定性更高;设计制作了新型线切割高温合金榫齿切割加工工装夹具,解决了采用摩擦焊连接方式的高压比增压器主轴和高温合金涡轮轮盘榫齿加工难题。

图2 涡轮轮盘榫齿

2

原生产工艺存在的问题

(1)拉削加工成本高、方案调整周期长 加工轮盘榫齿的拉床需要根据不同型号的轮盘和齿型,定制不同的刀具和工装。专用刀具(拉刀)需单独定制,供货周期长(一般为3~6个月),价格昂贵(平均每套刀具4万元),直接影响增压器的制造成本。对于新项目的研发,需要的一次性投入较大,且一旦修改设计方案,则需要重新定制拉刀,影响增压器研发项目的成本和进度。

(2)刀具磨损造成加工一致性差 定制拉刀在使用过程中不断磨损,修磨会造成拉刀尺寸不断缩小,从而造成轮盘榫齿不断缩小,榫槽尺寸由M6逐渐缩小到M1,直至刀具报废。不断修磨拉刀会造成不同批次轮盘榫齿尺寸一致性差,每一批轮盘都需选配相应尺寸叶片使用。在生产组装过程中,经常出现有轮盘和叶片,却无法匹配组装的情况。为保证产品按时生产,需要有大量的轮盘、叶片存货进行选配。现有增压器型号10余种,每种增压器轮盘、叶片都需储备大量部件,影响公司库存管理。

3

新工艺方案的优势

对涡轮轮盘榫齿加工进行新工艺探索和应用,采用高精度中速线切割机床,对轮盘榫齿尺寸进行控制,保证单个轮盘各榫槽尺寸一致性,保证不同批次轮盘之间尺寸的一致性。同时通过调整线切割程序,可以快速地在不同产品间进行切换,减少定制工装和刀具的一次性投入,有效解决传统拉削加工方案存在的生产成本高、研发调整周期长及批量产品一致性差等问题。

4

线切割机床涡轮轮盘榫齿加工方案

4.1 生产设备的选择

20世纪90年代,线切割机床在国内得到广泛应用。目前线切割设备分为慢走丝、中走丝和快走丝3大类[1]。其中慢走丝设备加工精度高,表面质量好,但加工效率低,单件加工成本较高,设备一次性投入大,常用于高精度零件的加工,例如航空发动机转子、燃气轮机轮盘等。快走丝设备加工精度低,表面质量差,加工效率高,设备价格较低,常用于一般模具开发和简单外形加工等。中走丝设备为近年来国内兴起的一种加工设备,其加工精度和表面质量接近慢走丝设备,而加工效率和设备成本与快走丝设备相当,是一种较为理想的高精度线切割机床。

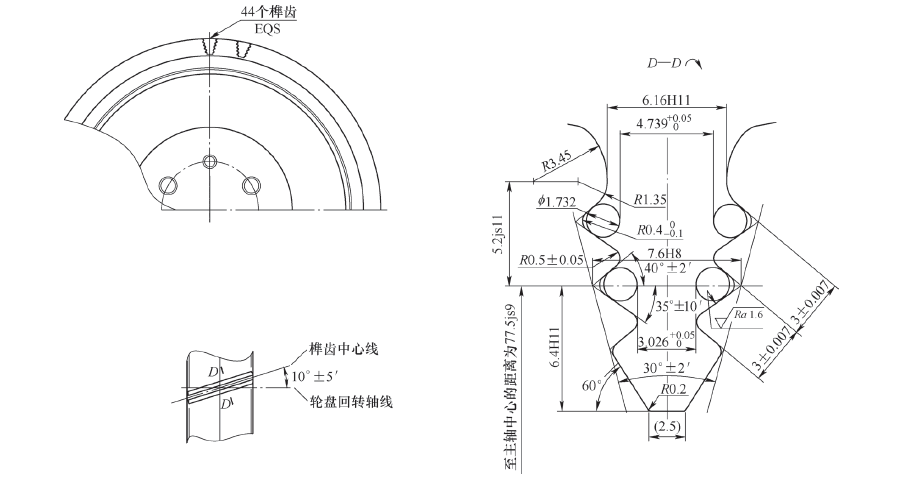

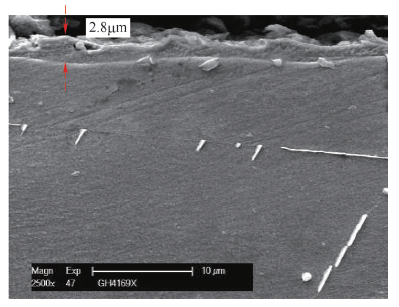

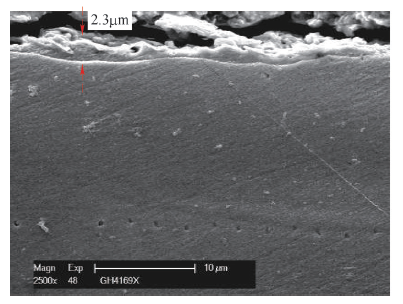

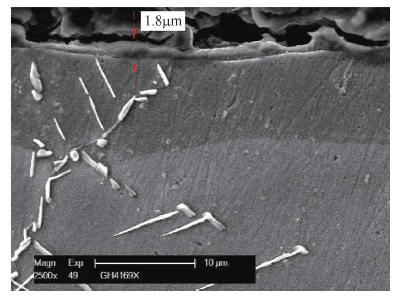

本次新加工方案选用中走丝设备对轮盘榫齿进行加工,与传统拉削加工对比,其主要优势在于无刀具、精度高、工装简单、连续加工和一致性好等,劣势主要为单件加工时间长,且线切割加工后的轮盘会在加工表面形成一层高温重熔层。初步试验测得中走丝加工后的表面重熔层厚度<3μm,经金相检查,线切割加工的涡轮轮盘榫槽表层横截面微观形貌如图3所示,未发现裂纹,能保证产品连接强度,说明使用中走丝进行轮盘榫齿加工可行。

a)榫槽齿尖处1点位

b)榫槽齿尖处2点位

c)榫槽齿槽处1点位

d)榫槽齿槽处2点位

图3 线切割加工的涡轮轮盘榫槽表层横截面微观形貌(GH4169)

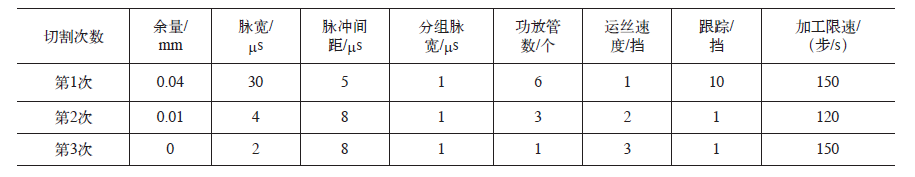

4.2 切割加工参数

钼丝规格为0.1~0.3mm,钼丝直径的选择,在线切割机床电流可承受的条件下,决定了线切割的精度、效率和可加工范围。因榫槽最小圆弧直径0.20mm,故采用钼丝直径0.18mm,钼丝补偿0.1mm。加工次数3次,即1割2修模式:第1次切割去除大部分余量,第2次切割精修整尺寸精度,第3次切割修整表面粗糙度。

轮盘加工放电参数见表1。

表1 轮盘加工放电参数

4.3 参数调整主要问题

调节各加工参数,主要是平衡加工效率、质量及电腐蚀加工后零件表面的重熔层问题。线切割多次加工的主要加工时间为第1刀加工工时。调节各参数时,使加工时机床电流限定在4.5A以下,加工效率维持在40mm2/min左右。除了加工效率,还要兼顾钼丝磨损对整个轮盘榫槽尺寸精度的影响,钼丝每磨损0.01mm,对零件榫槽尺寸影响0.02mm,相配叶片就相差1个等级,进而影响后期叶片装配和转子整体的动平衡质量。更要兼顾零件表面的几何公差和表面粗糙度。若电流过大,则钼丝容易产生抖动,造成几何尺寸和表面粗糙度产生偏差,如榫槽对称度不好、表面出现黑斑及表面有线痕等,严重时造成夹丝短路,甚至钼丝折断,此时需要重新穿丝、定位,再加工。再加工部位由于二次放电,因此尺寸精度及表面质量更差。不同工况时,加工零件厚度、材质的导电率、切削液浓度(包括切削液的冷却、润滑、冲洗和绝缘效果等)及钼丝悬伸高度等,都需要时时调整,以达到生产效率和加工质量的最佳平衡点[2]。

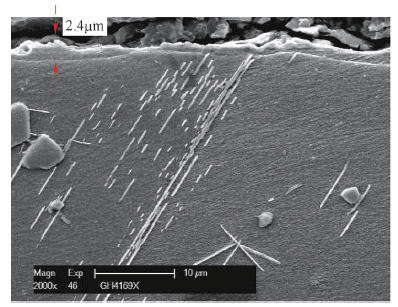

4.4 工装夹具

针对定位夹持难度最大的摩擦焊接后的主轴轮盘榫齿加工,设计制作了斜角反向夹持定位工装、主轴轮盘榫槽中走丝线切割加工工装(见图4),包括:下支座、上支座和定位锁紧机构;轮盘处于上支座和下支座之间,且主轴穿过上支座和定位锁紧机构,定位锁紧机构将主轴轮盘锁紧于上支座。可有效保证主轴轮盘在中走丝线切割机床上正确地定位、夹紧,并保证加工过程中的稳定性。通过定位锁紧机构将主轴轮盘锁定,并使主轴与切割线之间有一定的夹角,以满足主轴轮盘榫槽的倾斜角度要求。同时,通过释放定位锁紧机构后,转动主轴轮盘,并再次锁紧,可以满足主轴轮盘的榫槽圆周分度要求,对每一个榫槽逐个加工[3]。

图4 线切割加工工装

1—压紧螺钉 2—楔块 3—主轴轮盘 4—紧定螺钉 5—分度盘

6—插拔销 7—上支座 8—下支座

5

新工艺效益

决定涡轮轮盘榫齿制造成本的主要有:刀具成本、电力消耗、人工费用及设备折旧费。新的线切割加工方式相较传统的拉床拉削工艺方式,各项成本均有所降低,尤其在刀具成本、电力消耗及人工费用方面,可降低成本70%以上。

以常规产品ZN270B增压器高温合金涡轮轮盘榫齿制造费用为例,采用线切割加工成本约为109元,采用拉床拉削成本约为510元。在榫齿加工工序,单件产品即可降低成本401元,降低了近80%。

6

结束语

决定涡轮轮盘榫齿制造成本的主要有:刀具成本、电力消耗、人工费用及设备折旧费。新的线切割加工方通过分析产品和机床特性,对高温合金涡轮轮盘榫齿加工进行新方法的探索和应用,使用中走丝线切割设备进行加工。既保证了单个轮盘各榫槽尺寸的一致性和不同批次轮盘之间尺寸的一致性,又可以快速地在不同产品之间进行切换,减少了产品定制工装和刀具的一次性资金投入,提高批量产品加工精度,降低单件生产成本75%以上,研发时轮盘榫齿方案调整周期减少80%以上。为今后相关产品的加工积累了宝贵经验,并可推广应用到其他高精度回转类零件加工,比如齿轮、花键轴等类型零件的加工。