科德数控KHM150U是当前国内首台可媲美国际同类的超精密装备,其数控系统、伺服驱动器、各类电机、主轴、转台等关键核心部件全部由科德数控自主研发,复合材料制备工艺、制造工艺和装配工艺全部由我们自主掌控。

高端五轴机床长期受制于人的核心瓶颈,在于数控系统与关键功能部件。科德数控自主研发的GNC62高档数控系统,是国内唯一全源码自主开发并经国家权威检测确认的系统,成功打破了对日本发那科、德国西门子等进口体系的依赖,为国产高端机床装上了自主可控的“大脑”。

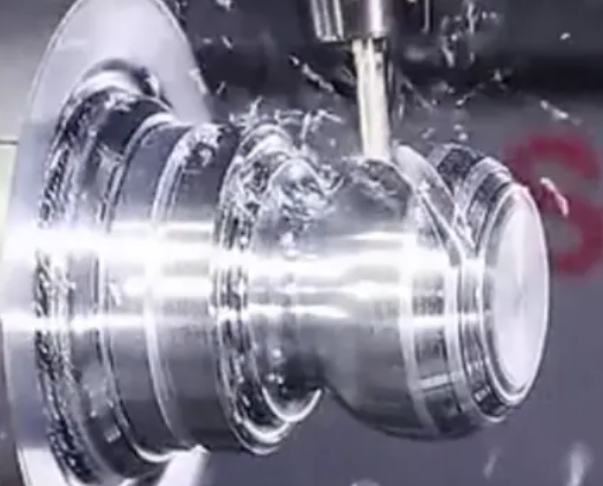

经过多年持续投入与研发,科德数控在高端数控领域已形成成熟布局,构建起完整的技术、人才与产业链体系。其关键零部件自主化程度高,实现了完全技术自主,目前产品整体自主化率超过85%。与进口机床相比,科德数控产品优势显著。例如,其自主研发的五轴叶片铣削加工中心,涵盖CPU在内的核心部件全部自研,一次装夹即可完成五面体加工,兼具高精度与高科技含量,售价仅为750万元。此举有力推动了高端数控机床的国产化进程,进一步扭转了长期依赖进口的局面。

面对欧美日等国际巨头垄断全球机床控制系统的局面,国产数控系统正从三条路径探索突破:

1. 正面攻坚,力争通用市场

以华中数控、广州数控为代表,坚守量大面广的通用型数控系统,从中低端市场起步,逐步向高端领域艰难推进。

2. 自主闭环,深耕专用领域

北京精雕、大连科德等企业采用自研系统,实现软硬件协同。北京精雕凭借精密铣削与自主CAM系统独树一帜;大连科德则在高端五轴加工中心与科德系统深度绑定,助力航空航天。

3. 聚焦场景,以简驭繁

在细分领域实现单点突破。例如柏楚电子专注激光切割控制系统,摒弃通用系统的复杂设计,贴近行业需求,实现易用好用。其2019年营收3.76亿元,净利润2.46亿元,毛利率高达65%,在光纤激光切割市场占有率超过70%。这种成功模式为木工机械等细分领域提供了可复制的突破路径。

我们再看看下面这张图的中线/轴线/中间线功能

我也就是提出五个问题:

1.中线可通过几种算法实现?这些算法会产生几种具体功能?

2.这几个具体功能有什么具体差异?属性参数是什么?主要分别用在那些场景?

3.这种属性参数,那些是可识别可保持可参数化的?需不需要在其他模块保持属性?还是需要参数关联?

4.这个功能是哪些功能的前提功能?能不能进行矩阵计算?能不能成为其他功能算法的数据库?

5.这个功能怎么形成顺逆计算的无误差?从计算到显示再到检测再到重复利用等等?

如果这种轮廓参数运用在科德数控车铣复合机床上,需要注意哪些问题?

1.刀轴联动变角计算问题

2.无级变速问题与转速进给速度匹配问题

3.暴力车削模式与车铣循环宏的问题

4.怎么平衡机床精度寿命和技术加工功能之间的平衡问题

5.如果开发CAM软件,怎么进行适配的问题?

6.那么需要得到哪些刀具厂家的通用数据?

7.还有避让所需要的刀轴跟踪旋转功能?

在高端机床的投资逻辑中,数十万的CAM软件成本,是为确保数百万设备价值得以释放的必要投入,二者必须精密配合。能驾驭千万机床,自然懂得几十万的CAM软件是点睛之笔。硬件的价值,需要顶尖的软件来释放。

科德数控系统,标配QJCAM软件。

QJCAM2026新增了多轴与复合加工、智能编程、智能磨抛、自动测量等七大核心功能模块,实现了从编程设计到生产落地的全链条覆盖。平台通过全工序覆盖、智能优化、精准控制与数据互联,可精准满足不同行业、不同场景的精细化加工需求,为我国CAM软件实现关键领域自主可控奠定了基础。

大连科德(科德数控) +千机智能CAM(QJCAM)叶盘类零件专用机床

QJCAM叶轮专用编程模块能够提供多种粗加工和精加工工艺选项,支持叶盘、叶环以及叶轮类零件的数控编程,还配备了工艺模板库,降低编程难度。

当前机床与配套软件的适配关系主要受以下几方面因素影响:

进口机床通常搭配进口软件。此类配置多出现在资金实力较强的企业。从商业逻辑看,用户通常倾向于保持设备与软件的整体性,以保障系统运行的完整性与稳定性。

进口机床搭载国产软件的情况在实际应用中较少见。这主要涉及技术适配层面的考量:机床制造商积累的技术参数与运行数据是其核心竞争力的组成部分,对外部软件开放需经过严格的技术验证与商业评估。实现这种跨体系适配通常需要软件方进行深度技术投入与设备采购。

国产机床搭配进口软件是当前较常见的组合。这种配置反映了不同技术体系的发展现状:国内机床产业正处于持续提升阶段,而国外软件商在技术成熟度与系统兼容性方面具有相对优势。对国外软件商而言,这种合作有助于拓展市场覆盖面。

国产机床与国产软件的配套已有实践案例,但尚未形成规模效应。除北京精雕等少数实现软硬件协同的案例,以及大连科德在数控路径参数匹配方面取得较大进展外,多数企业仍面临系统整合的挑战。主要体现在两方面:国产软件在基础循环功能之外的拓展性研发有待加强,同时国产控制系统与国产软件之间尚未建立深度的技术协同机制。这种现状在一定程度上影响了整体技术效能的充分发挥。

北京精雕现已构建了完善的精密数控机床研发体系,形成了专业的基础技术和产品研发团队,近5年研发投入超过总收入的8%。持续的资源投入和不断的领域深耕,助力北京精雕全面掌握了精密数控机床的关键核心技术和产品,并拥有了完整的自主知识产权,实现了核心功能部件的独立研发和规模生产,还取得了丰硕的研发成果,包括:机床主机、数控系统、高速精密电主轴、高精度直驱转台、精密驱动系统、CAM软件、信息化管理软件、刀库、精密制冷机等。

其中:机床主机的各项精度指标达到微米级,可媲美国际一流品牌;数控系统在机检测应用使精雕机具备了“车间级测量机”的精密检测能力,“在机检测系统”于2018年被评为中国智能制造十大科技进展;精雕高速精密电主轴支撑精雕机实现高品质的复合加工;高精度直驱转台保障了五轴联动加工微米级精度的稳定实现;精密驱动系统使精雕高速机具备了“0.1微米进给,1微米切削,纳米级表面粗糙度”的精密加工能力;CAM软件实现五轴精密加工工艺的高效规划,软件的在机检测算法精度于2020年获得德国PTB的权威认证;信息化管理软件有效管控各类精密加工生产要素;刀库保障了精密加工过程的稳定性和连续性;精密制冷机保证了精密加工系统温度的稳定性。

通过以上核心功能部件的批量化应用,北京精雕已累计向市场推出性能优异、品质稳定的精雕机共300多个型号,以满足市场的多样化需求。北京精雕的旗舰产品——精雕五轴高速加工中心已成为市场认可的成熟产品。根据工信部指导制定的《机床装备制造成熟度评价规范》,精雕五轴高速加工中心的代表机型JDGR400T获得了制造成熟度八级认证,标志着其技术性能已达到国际先进水平。JDGR400T在加工新能源汽车零件、医疗器械零件、光学零件、传动零件等复杂结构零件时,可稳定实现微米级加工精度。

在国内机床领域,北京精雕机床发挥着重要的支撑作用。这家以CAM软件起步的企业,已成为我国机械制造行业中软硬件结合发展的代表性案例。许多人将精雕的成功归因于其准确把握消费电子市场的增长机遇,并进入苹果产业链。实际上,智能手机的快速发展带动了多个行业的技术革新,这种趋势为众多企业提供了相似的发展机会。而精雕之所以能在竞争中占据有利位置,与其长期专注于CAM软件的研发积累密不可分。

当前,国产机床出于市场竞争考虑,在高端功能开发方面往往较为谨慎,与国内软件厂商的协同合作也存在一定局限。当企业发展至较高水平时,在知识产权保护与合作机制方面仍面临挑战。

在软件研发方面,部分国产软件更注重具体功能的实现,而在系统架构与操作逻辑的整体性上尚有提升空间。以流道曲线提取功能为例,该功能需要集成圆心定位、曲线生成、区域计算、边界修剪及曲线转化等多个算法模块,对软件内核架构与数据处理能力要求较高。这类开发工作往往需要具备专业领域知识的工程师参与完成。